Tuyaux métal-plastique : types, caractéristiques techniques, caractéristiques d'installation

Dans de nombreuses caractéristiques, les tuyaux métal-plastique sont supérieurs à leurs concurrents les plus proches : matériaux polymères, cuivre, fonte et acier pour la pose d'autoroutes. Leurs propriétés sont particulièrement importantes lors de la construction d'un système de chauffage.

Pour qu'un composite métal-polymère réalise pleinement les qualités déclarées par le fabricant, il est nécessaire de sélectionner le bon type de tuyau. Il doit être adapté aux conditions d'exploitation à venir et faciliter l'installation. Vous apprendrez tout sur les tuyaux en métal et en plastique, ainsi que les directives pour les choisir, dans notre article.

Le contenu de l'article :

- Structure des tuyaux composites métal-plastique

- Caractéristiques physiques et techniques

- Performances et champ d'application

- Sélection de produits en métal et plastique

- Décodage des marquages de production

- Caractéristiques de l'installation d'un pipeline métal-plastique

- Conclusions et vidéo utile sur le sujet

Structure des tuyaux composites métal-plastique

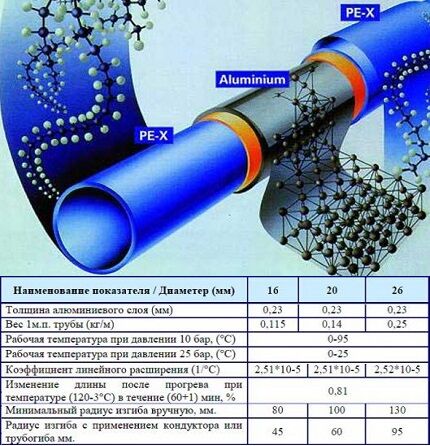

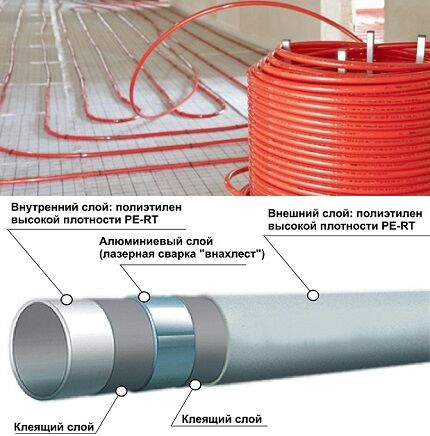

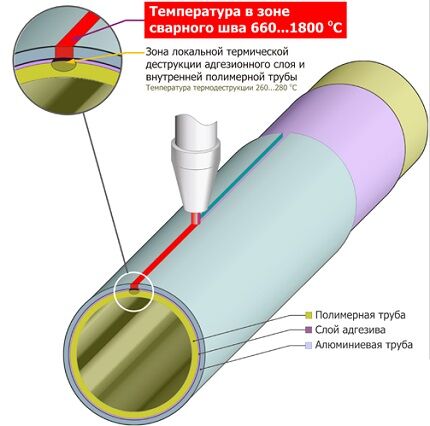

Le pipeline métal-plastique a gagné en popularité en raison de sa combinaison de la résistance du métal et de la flexibilité polymère. La conception des tuyaux composites est un « gâteau » multicouche de couches de polymère renforcées par une couche d'aluminium.

La symbiose du plastique avec le métal offre une résistance mécanique élevée, empêche la diffusion de l'oxygène de l'atmosphère et minimise la dilatation thermique du matériau.

Le « liner » interne en polyéthylène est absolument lisse, garantissant le passage sans entrave du produit transporté et évitant l'apparition de dépôts et de tartre.Le polymère résiste aux substances agressives et ne se corrode pas.

Le noyau métallique est responsable de la rigidité du produit et augmente la résistance à la température du pipeline. Les extrémités de l'aluminium sont assemblées par soudage laser. L'épaisseur du manchon en aluminium est de 0,15 à 0,75 mm, ce qui lui permet de résister aux fluctuations fréquentes de température et aux pressions élevées.

La couche externe de polymère est un plastique particulièrement durable, résistant aux dommages mécaniques, à l'humidité élevée et aux réactifs agressifs. L'enveloppe extérieure réduit l'intensité de la formation de condensation sur les tuyaux.

Les caractéristiques initiales du produit sont largement déterminées par le type de polymère utilisé :

- PEX - polyéthylène de haute densité;

- PE-RT – polymère résistant à la chaleur ;

- PAR – le polyéthylène ;

- PP-R – polypropylène.

La composition adhésive est responsable de la solidité de l’ensemble. Les fabricants introduisent leurs propres recettes brevetées, et les ingrédients et les proportions de composants ne sont pas annoncés. Une couche adhésive de haute qualité neutralise les contraintes à l'intérieur de la structure entre le polymère et l'aluminium, empêche le délaminage et augmente la résistance à l'usure du pipeline.

Caractéristiques physiques et techniques

Les propriétés des pipelines métal-plastique dépendent des dimensions du produit (diamètre, épaisseur de paroi), du type de polymère et du fabricant. Cependant, tous les indicateurs doivent être conformes aux normes GOST 18599 (2001), R-53630 (2009) et R-52134 (2003).

Exigences générales pour les conduites métal-plastique selon GOST :

- limite d'élasticité de la couche de plastique chaude – jusqu'à 0,3 g/10 minutes ;

- pas de délaminage du bord d'attaque lorsqu'il est étiré jusqu'à 10 % ;

- La résistance minimale admissible au délaminage sous charge est de 15 N/cm, sans charge – à partir de 50 N/cm ;

- réticulation des couches de polyéthylène – à partir de 60 % ;

- stabilité thermique des composants en plastique ;

- la valeur limite de perméabilité à l'oxygène à une température de +40°C est de 0,32 mg/m²*jour, à +80°C – 3,6 mg/m²*jour ;

- le degré de résistance des polymères utilisés est de 8 à 12 MPa ;

- la température de fluidité initiale de la composition adhésive est d'au moins +120°C.

GOST réglemente également les paramètres environnementaux. La proportion de substances volatiles dans les tuyaux métal-plastique ne doit pas dépasser 0,035 %.

Caractéristiques physiques et techniques moyennes de base :

- Assortiment. Les fabricants proposent des moulures métal-plastique avec une section interne de 14 à 60 mm et une épaisseur de paroi de 2 à 3 mm. La longueur de la baie est de 50 à 200 m.

- Force. Dans des conditions de charge latérale, la résistance minimale à la traction est de 2 880 N. La résistance du soudage aux joints métalliques et adhésifs est de 57 et 70 N/mm².

- Résistance à la chaleur. Le composite conserve ses caractéristiques dans une plage de température de +95°C. Supposons un saut à court terme jusqu'à +110°C ; à -40°C le thermoplastique gèle.

- Paramètres linéaires. Le rayon de courbure est directement proportionnel au diamètre de la canalisation. Pour une installation manuelle, la valeur est de 80 à 125 mm, pour une installation mécanique (cintreuse ou gabarit) - de 46 à 95 mm.

La limite de pression dans le système dépend de la température de l'agent transporté.

S'il est conforme aux normes d'exploitation du passeport, la durée de vie du métal-plastique est de 50 ans. En cas d'utilisation dans des réseaux utilitaires « chauds » (température du liquide de refroidissement supérieure à 25-30°C), la durée de fonctionnement est réduite à 25 ans.

Performances et champ d'application

La structure et les caractéristiques techniques du métal-plastique ont déterminé un certain nombre de points forts de l'autoroute composite.

Les aspects positifs du fonctionnement comprennent :

- anti-corrosion – la surface intérieure ne rouille pas et ne s’envase pas ;

- bon débit grâce à la faible résistance hydraulique du pipeline;

- inertie chimique vis-à-vis de la plupart des substances toxiques et des environnements agressifs ;

- flexibilité, ce qui permet de minimiser le nombre de connecteurs et pièces d'angle;

- étanchéité aux gaz - les éléments du système de canalisations (radiateurs, chaudières, équipements de pompage) sont protégés des effets nocifs de l'oxygène ;

- absorption du bruit – transport silencieux de liquide le long des services publics ;

- résistance à l'usure, facilité d'utilisation et aucun besoin d'entretien supplémentaire.

Les tuyaux sont légers et donc faciles à transporter et à installer. Avantages supplémentaires : esthétique, coût abordable et utilisation pratiquement sans déchets.

Outre les aspects positifs, le métal-plastique présente également des inconvénients :

- Différence de dilatation thermique. Le plastique « s’adapte » plus rapidement aux changements de température de l’eau que l’aluminium. Cette différence affecte négativement le matériau : avec le temps, les joints s'affaiblissent et le risque de fuite augmente.

- Exigences de pliage. Des pliages/dépliages répétés ou des pliages ponctuels au-delà de la norme peuvent entraîner une déformation des couches de moulage métal-plastique.

- Sensibilité aux rayons UV. La couche externe en polymère perd ses propriétés protectrices en cas d'exposition prolongée aux rayons ultraviolets.

Le pipeline métal-polymère est installé à l'aide de raccords à compression.

Ces déformations peuvent résulter du gel du liquide de refroidissement dans la canalisation. Solution au problème : isoler la conduite principale dès l'installation ou remplacer l'eau transportée dans le système de chauffage par de l'eau antigel.

Les propriétés de performance des tuyaux métal-polymère leur permettent d'être utilisés dans la construction privée, industrielle et dans d'autres domaines d'activité.

Applications principales :

- communications des systèmes d'approvisionnement en eau;

- fourniture de liquides et de gaz agressifs dans les installations agricoles et industrielles ;

- aménagement de « planchers d'eau » isolés, notamment pour chauffer le sol dans les serres ;

- isolation des câbles et fils électriques.

Les raccords composites métal-plastique sont largement utilisés dans la construction de systèmes de ventilation, de climatisation et d’irrigation de puits.

Restrictions d'exploitation :

- locaux classés selon les normes de sécurité incendie dans la catégorie « G » - se trouvent des substances dont le traitement s'accompagne d'un dégagement de chaleur ou de l'apparition d'étincelles ;

- les bâtiments dotés de sources de chaleur, si leur température de chauffage dépasse 150°C ;

- chauffage centralisé avec un « encart » de l'unité d'ascenseur ;

- lors de la fourniture de liquide de refroidissement chaud avec une pression de service de 10 bars ou plus.

Il n'est pas recommandé d'installer des composants métal-plastique dans des conduites publiques ouvertes. Les surtensions et le fonctionnement par temps froid entraîneront la destruction du pipeline.

Sélection de produits en métal et plastique

La qualité et les conditions de fonctionnement des produits métal-plastique dépendent du type de composant polymère, de la taille, de la technologie de connexion du manchon en aluminium et de la fiabilité du fabricant. Selon les critères énumérés, toute la gamme de produits de tuyauterie peut être classée.

Type de polymère utilisé

En fonction de sa composition, le plastique destiné à la production de tuyaux est classiquement divisé en deux groupes : les polymères haute et basse pression.

Le premier groupe comprend :

- PEX- polyéthylène réticulé ;

- PE-RT – polymère résistant à la chaleur.

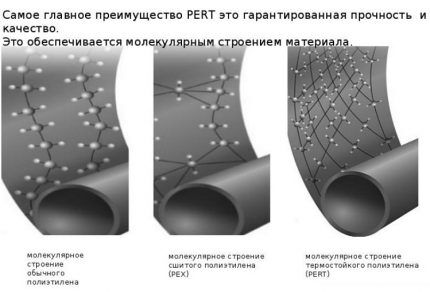

Le PEX est un polyéthylène à chaînes moléculaires « réticulées ». Les liens croisés transforment une structure linéaire en une connexion tridimensionnelle stable.

Cette propriété augmente la résistance des canalisations à coup de bélier.

Le type de liaisons intermoléculaires est déterminé par le catalyseur de réticulation utilisé :

- PEX-A. Les nouvelles chaînes à l’intérieur de la structure sont le résultat du traitement du polyéthylène avec du peroxyde. Le niveau maximum de « firmware » est atteint - jusqu'à 85 %. Avantages : préservation de l'élasticité, haute résistance et « mémoire » moléculaire prononcée. L'inconvénient est le coût élevé de la technologie et, par conséquent, le prix élevé des tuyaux.

- PEX-B. L'alternative optimale aux A-links. Technique de réticulation au silane. Le principal avantage est la réduction des coûts de production. Nuances technologiques : degré de réticulation - 65 %, élasticité réduite, restrictions plus strictes en matière de cintrage des tuyaux. Les polymères PEX-B conservent un processus de réticulation lent : le matériau change ses caractéristiques d'origine avec le temps.

- PEX-C. Formation de nouvelles liaisons sous l'influence du rayonnement électronique. Les paramètres de qualité du produit fini sont nettement inférieurs à ceux des tuyaux de la catégorie PEX-A. Le plus : un faible coût.

- PEX-D. Les liaisons intermoléculaires sont le résultat d'un traitement à l'azote. Les tuyaux PEX-D ne peuvent pas rivaliser avec leurs homologues et leur production a été réduite.

Les tuyaux RE-RT se caractérisent par une résistance thermique à long terme. Le polyéthylène thermiquement stable possède de nombreuses liaisons intermoléculaires stables. La production implique la technique de processus contrôlés de formation spatiale de macromolécules.

Grâce aux caractéristiques techniques élevées des tuyaux métal-plastique avec polymère RE-RT, leur champ d'application a été élargi. La ligne principale peut résister à des températures allant jusqu'à +124°C et ne craint pas le gel.

Pour l'installation d'une canalisation « froide », des modèles en polyéthylène basse densité conviennent. Désignations possibles : PE-RS, PE, PEHD, HDPE. Caractéristiques des matériaux :

- une température de 70°C est critique - les tuyaux sont déformés ;

- pression maximale du système – 8-10 bars ;

- détérioration due à l'exposition au soleil.

Un matériau composite composé de métal et de polymères basse pression est choisi afin de « réduire » le budget de construction du pipeline.

Dimensions des tuyaux : diamètre et épaisseur du renfort

La taille du pipeline est déterminée par son domaine d'utilisation. La gamme des principaux fabricants comprend des modifications avec un diamètre extérieur de 16 à 50 mm.

Vous trouverez ci-dessous les caractéristiques et caractéristiques de l'utilisation de tuyaux d'un diamètre XX*YY, où XX est la section externe, YY est le diamètre interne.

16*12. Les canalisations servent principalement à aménager le circuit d'eau (alimentation en eau des compteurs, mélangeurs) et au système de chauffage de la maison. Des produits de plus grand diamètre peuvent être utilisés pour le pipeline principal.

20*16. Installation de « planchers chauds » et de systèmes d'alimentation en eau. Les raccords ont un meilleur débit par rapport aux analogues précédents, il est donc recommandé de les installer lorsque la pression de l'eau est instable.

26*20. Épaisseur de paroi – 3 mm.Cette option est utilisée de préférence dans une maison privée pour les systèmes autonomes, où il est important de prévoir une certaine capacité de réserve en cas d'éventuelles « interruptions » de pression.

32*26. Les dimensions du tuyau lui permettent d'être utilisé comme colonne montante ou canalisation principale pour les systèmes basse pression. Le volume de l'unité transportée est augmenté en raison de la grande section transversale.

40*32. Épaisseur – 3,9 mm. Les canalisations ont trouvé une application dans la pose de longs tracés de réseaux de services publics dans la construction civile et industrielle. Convient pour le traitement de l'eau, la climatisation, les systèmes d'approvisionnement en eau individuels et centralisés.

L'épaisseur de la couche de carapace détermine la résistance, la flexibilité et la conductivité thermique des canalisations.

Lors du choix, les nuances suivantes sont prises en compte :

- plus la couche d'aluminium est épaisse, plus le pipeline est rigide ;

- l'auto-assemblage est plus facile à réaliser à partir de produits avec une couche métallique de 0,15 à 0,2 mm ;

- avec une augmentation de la proportion de renforcement, la perte d'énergie thermique lors du transport du liquide de refroidissement augmente.

Pour effectuer des travaux ménagers internes, la taille optimale de la couche de renforcement est de 0,3 à 0,5 mm.

Nuances de la technologie de fabrication

Il existe deux méthodes de base pour produire des tuyaux métal-polymère : anglaise et suisse. La principale différence entre les technologies réside dans la possibilité de connexion du manchon en aluminium.

Les spécialistes du marketing parlent souvent de la classification des tuyaux en « sans soudure » et « sans soudure » en fonction de la technologie de fabrication. Cependant, en approfondissant les bases de la production, vous comprendrez que la couture de jonction est présente dans les deux options, la différence réside dans son exécution.

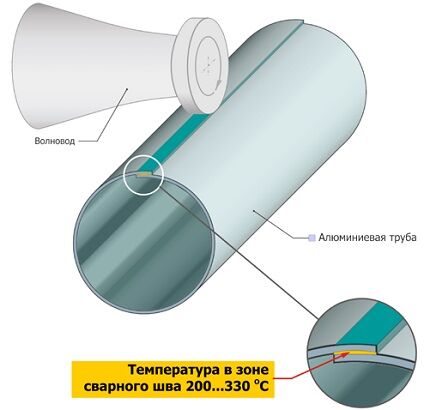

Technologie anglaise - soudage par chevauchement. Un tuyau est formé d'une bande métallique, les bords du « manchon » sont soudés en chevauchement aux ultrasons. Des couches de colle et de polymère sont appliquées simultanément sur les côtés extérieur et intérieur du tuyau en aluminium.

Technologie suisse – soudage bout à bout. Étapes de fabrication :

- Production de tuyaux en polymère par extrusion.

- Appliquer de l'adhésif sur la surface extérieure du plastique.

- Formation et « enroulement » d'une couche métallique à partir d'un ruban d'aluminium.

- Collage bout à bout des bords du matériau de renfort par soudage à l'arc sous argon ou au laser.

- Application consécutive de colle et de polymère sur la surface en aluminium.

La dernière étape est le refroidissement du produit fini.

Les assurances des vendeurs de tuyaux « sans soudure » concernant une résistance supérieure à celle des tuyaux « sans soudure » ne doivent pas être considérées comme un axiome. Les experts en soudage savent que la résistance d’une soudure par chevauchement est toujours supérieure à celle d’un joint bout à bout.

Bilan des fabricants : rapport qualité et prix

Une évaluation informelle des fabricants de tuyaux métal-polymère est présentée par des entreprises nationales et étrangères.

Valtec (Italie, Russie). Les systèmes de canalisations métal-polymère sont fabriqués selon la méthode organosilanide (PEX-b).Le degré de réticulation de la couche de travail est de 65 %, celui de la couche extérieure protectrice est de 55 %. La combinaison des caractéristiques a permis d'obtenir un matériau souple.

Prix approximatif d'un produit 16*2 mm – 1 USD/m, 32*3 mm – 4,5 USD/m.

Henko (Belgique). Tuyaux à cinq couches fabriqués selon la technologie « sans couture ». La production utilise du polyéthylène réticulé PEX-C, le degré de réticulation est de 60 %. Les tuyaux sont produits avec un diamètre de 14 à 40 mm, une épaisseur de 2 à 3,5 mm et une longueur de bobine de 5 à 200 m.

Le coût moyen des raccords de tuyauterie d'une section de 20 mm est de 0,8 USD/m.

Oventrop (Allemagne). L'entreprise est spécialisée dans la production de tuyaux résistants à la chaleur à base de polymères PE-RT. En raison de leurs excellentes caractéristiques techniques et opérationnelles, les produits sont considérés comme universels et sont utilisés dans divers domaines de la construction. Prix – environ 1,2 USD/m.

Comap (France). Pipeline métal-plastique utilisant des composés polymères PEX-C et PEX-B. Les produits se caractérisent par une stabilité électrochimique absolue et de faibles taux d'usure. Les tuyaux de la série Multi-Skin absorbent bien le bruit et conservent une forme de courbure donnée.

Nanoplaste (Russie). Un fabricant national a lancé la production de tuyaux métal-polymère utilisant la technologie suisse. Une particularité du produit est une couche de renforcement renforcée (l'épaisseur du métal est de 0,3 à 0,55 mm).

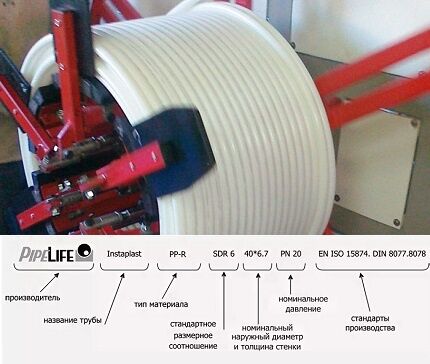

Décodage des marquages de production

Le marquage contient des informations de base sur les caractéristiques et la fonction du pipeline. La séquence de valeurs peut différer d'un fabricant à l'autre.

Désignations standards :

- nom de l'entreprise de fabrication ;

- norme de production, numéro de certificat ;

- type de matériaux utilisés;

- dimensions nominales ;

- pression maximale admissible ;

- environnement propice au transport;

- conditions de fonctionnement supplémentaires (température).

A la fin, le numéro de lot, le numéro d'équipe et la date de production sont affichés.

Caractéristiques de l'installation d'un pipeline métal-plastique

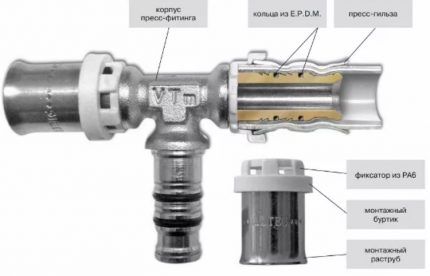

L'assemblage de la conduite principale à partir de tuyaux métal-polymère est réalisé à l'aide de trois types de raccords profilés : amovible, à compresseur, raccords à sertir. Pour réaliser des connexions par sertissage, il vous faut mâchoires de presse, permettant la formation d'une unité absolument étanche.

Le raccordement des tuyaux à l'aide de raccords à sertir s'effectue comme suit :

En plus des connexions à sertir traditionnelles, une autre technologie et un autre type de raccords appelés raccords instantanés sont utilisés lorsque l'on travaille avec des tuyaux métal-plastique. Pour former une unité scellée dans ce cas, en plus des pinces à sertir, un extenseur est également utilisé, qui sert à élargir la douille. Cette technique est utilisée pour assembler des systèmes posés dans une chape ou avec des rainures.

Le fait d'appuyer sur un manchon coulissant sur un tuyau expansé installé sur un raccord permet d'obtenir une connexion étanche, mais pour un assemblage unique, il n'est pas toujours conseillé d'acheter l'ensemble de l'outil.

Les raccords amovibles (à pince) se composent d'un corps, d'une virole ouverte et d'un joint en caoutchouc. Un fil est prévu pour le raccordement aux appareils électroménagers.

Procédure d'installation:

- Marquez l'emplacement du raccord et coupez le tuyau.

- Placez l'écrou et la virole sur le pipeline.

- Installez le raccord et serrez l'écrou.

- Vérifiez l'étanchéité du joint.

Le raccord du compresseur est considéré comme détachable sous condition. Pour assembler une canalisation à l'aide de ce type de raccord, vous avez besoin d'un minimum d'outils, quelques clés suffisent :

Les raccords sont faciles à installer :

- Alignez la conduite sur le lieu de montage dans un rayon de 10 cm.

- Coupez le tuyau droit.

- Traitez les extrémités, mettez l'écrou et la bague.

- Couvrez la tige avec du mastic et insérez-la dans le tuyau.

- Serrez l'écrou-raccord.

La connexion la plus fiable du monde assemblage de pipelines métal-plastique obtenu en utilisant des raccords à sertir.La méthode est optimale pour installer des lignes de communication cachées. Pour installer le pipeline, vous aurez besoin d'une presse, d'un calibrateur et Coupe-tuyau.

Vous vous familiariserez avec de précieux conseils pour réaliser le sertissage de tuyaux métal-plastique. prochain article, dans lequel toutes les nuances d'installation sont analysées en détail.

Conclusions et vidéo utile sur le sujet

Comparaison de la résistance des conduites métal-plastique et polypropylène à haute pression :

Vidéo de formation sur l'installation étape par étape d'un pipeline métal-polymère à l'aide de raccords à sertir :

Les tuyaux métal-plastique sont une symbiose des avantages des deux matériaux. La structure combinée élargit le champ d'application des produits métal-polymère dans les systèmes de communication techniques de divers chantiers de construction. Des arguments forts en sa faveur : durabilité et prix abordable.

Souhaitez-vous nous raconter comment vous avez sélectionné des tuyaux métal-plastique et les avez installés de vos propres mains ? Avez-vous des informations utiles sur l'installation ou la mise à niveau de systèmes de communication ? Veuillez écrire des commentaires dans le bloc ci-dessous, poser des questions, partager des informations utiles et des photos sur le sujet de l'article.