Isolation des gazoducs en acier: matériaux d'isolation et méthodes de leur application

Vous envisagez de gazéifier votre maison ou de moderniser votre approvisionnement en gaz ? Un gazoduc est l'une des communications les plus précieuses et les plus dangereuses, sa protection fiable est donc extrêmement importante.

D'accord, les dommages causés à une conduite de gaz et les fuites de ce carburant peuvent passer inaperçus pendant assez longtemps, puis entraîner les conséquences les plus désastreuses. Il est préférable de tout étudier attentivement à l'avance et de jouer la sécurité lors de l'organisation de la protection, n'est-ce pas ?

Si vous êtes intéressé par l'isolation des gazoducs en acier, vous obtiendrez dans cet article des réponses aux questions suivantes : pourquoi est-ce nécessaire, de quoi s'agit-il, dans quels cas et comment chaque type de matériau isolant est utilisé, comment vérifier le qualité du revêtement. Nous évoquerons tous les types de gazoducs : des gazoducs principaux aux conduites basse pression, du aérien au sous-marin, et nous répondrons à toutes les questions qui se posent.

Le contenu de l'article :

Fonctions d'isolation des gazoducs

Aujourd'hui, presque tous les bâtiments de chaque localité sont reliés au gazoduc ; il est difficile d'imaginer la vie d'une personne moderne sans carburant bleu. Imaginez combien de canalisations sont nécessaires pour mettre en place un tel réseau d’approvisionnement !

Ils s’étendent au-dessus de nos têtes, sous nos pieds, dans les profondeurs de la terre et même le long des fonds marins.Chaque centimètre de ce réseau de gaz doit être protégé de manière fiable et absolument sûr, car une fuite peut entraîner un accident à grande échelle, avec des destructions et parfois des victimes.

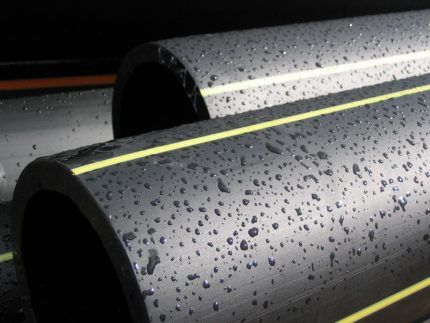

Les gazoducs en polyéthylène n'ont pas besoin de protection supplémentaire, mais ils ne peuvent pas être utilisés partout et leur remplacement coûte cher, c'est pourquoi la plupart des gazoducs sont en acier.

Pour empêcher l'acier de rouiller et de se détériorer, il est traité avec des composés et des matériaux spéciaux qui isolent sa surface de l'environnement. Les principales fonctions de ces revêtements sont la protection contre l'humidité, les influences chimiques, les influences mécaniques, ainsi que protection diélectrique.

En plus du revêtement, pour une protection fiable contre les courants vagabonds et continus, les gazoducs souterrains sont équipés d'une protection cathodique électrochimique, qui assure l'évacuation de ces charges via un conducteur spécial jusqu'à la sous-station de drainage.

Pour une canalisation hors sol, la protection est moins solide, car elle est plus facile à mettre à jour, et les canalisations ne sont exposées qu'à l'humidité atmosphérique, se desséchant régulièrement. Pour les gazoducs offshore, au contraire, en plus d'une protection fiable contre un environnement agressif, une couche de lestage supplémentaire est nécessaire pour que le tuyau repose immobile sur le fond, sous les vagues.

Documents réglementaires et leurs exigences

Il existe 3 documents principaux réglementant l'organisation de la protection des gazoducs. RD 153-39.4-091-01 « Instructions pour protéger les canalisations souterraines urbaines contre la corrosion. » Comme son nom l'indique, elle ne s'applique pas à l'isolation des conduites de gaz d'un diamètre supérieur à 83 cm - interurbaines et internationales, ainsi qu'aux conduites posées en surface ou sous l'eau.

GOST 9.602-89 – un document connexe qui contient toutes les normes et calculs pour la protection des gazoducs souterrains. Si les instructions expliquent comment et à partir de quoi fabriquer l'isolation, alors GOST indique la quantité de ce qui sera nécessaire - des mètres de matériel et d'outils à l'équipement et aux heures de travail des travailleurs.

GOSTR 51164-98 Principaux pipelines en acier. Exigences générales pour la protection contre la corrosion. Cette norme comble une lacune des Instructions concernant les canalisations principales. Leur protection doit être particulièrement fiable et avoir ses propres spécificités, c'est pourquoi les règles de son organisation sont incluses dans un document séparé.

Ces documents réglementent les questions suivantes :

- quels types de matériaux sont autorisés à être utilisés à ce sujet type de gazoduc dans ces conditions;

- quel degré d'isolation renforcée est nécessaire, une protection électrochimique est-elle nécessaire ;

- qui et quand est tenu de fournir au gazoduc la protection nécessaire ;

- technologie pour appliquer l'isolation en usine et sur le terrain, ainsi que pour réparer les dommages ;

- normes de consommation de matériaux et coûts d'autres ressources pour l'exécution des travaux ;

- la procédure de contrôle de la qualité du revêtement et les normes d'indicateurs de qualité pour tous les paramètres pour chaque type d'isolation.

Ainsi, ces documents décrivent l'ensemble du processus d'isolation des canalisations étape par étape, depuis la sortie en usine jusqu'à l'inspection après l'installation et pendant l'exploitation. Il n’y a plus de place pour la créativité, car ce sont des questions de sécurité.

Il existe également des listes distinctes répertoriant tous les matériaux et fabricants recommandés pour l'isolation des gazoducs.

Compte tenu de la complexité des travaux et du nombre considérable de normes à respecter, ne vous attendez même pas à vous charger vous-même de l'isolation du gazoduc, et le service gaz n'acceptera pas de travaux effectués par un tiers spécialiste.

Types de matériaux isolants

En fonction des conditions de fonctionnement et de la facilité d'utilisation, il existe de nombreux types de revêtements pour l'isolation des conduites de gaz. Il suffit de protéger les gazoducs hors sol avec 2 couches d'apprêt et 2 couches de peinture ou d'émail.

Les tuyaux qui serviront au fond marin sont recouverts d'une couche de béton au-dessus de l'isolation principale pour plus de poids et une protection supplémentaire.

Nous parlerons ensuite des moyens de protéger les tuyaux en acier souterrains.

Revêtements de protection polymères

Polyéthylène extrudé – la protection la plus progressive et la plus universelle. Il est utilisé sur des tuyaux d'un diamètre de 57 à 2020 mm, il adhère étroitement, forme une couche continue parfaitement uniforme, protège de la température et des influences mécaniques et est également pratique à utiliser.

Dans un tel revêtement, un tuyau en acier n'est pratiquement pas inférieur en termes de caractéristiques de protection à ses analogues polymères. Cette protection se compose de seulement 2 couches : un adhésif rigide et, en fait, du polyéthylène.Malgré cela, un revêtement aussi hautement renforcé sur des tuyaux de grand diamètre peut atteindre 3,5 mm.

Polypropylène extrudé est spécifique pour sa haute résistance mécanique : avec lui, vous pouvez tirer des tuyaux à travers des puits, pour des méthodes d'installation fermées, sans craindre que l'isolation ne soit endommagée par frottement ou accrochage sur les pierres et le sol. Extérieurement et structurellement, ce type d'isolation ne diffère pas du polyéthylène, seulement 0,3 à 0,5 mm plus fin.

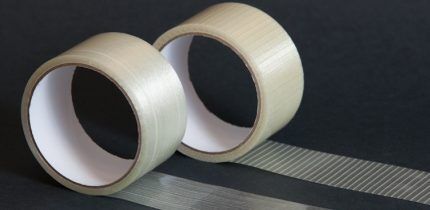

Rubans adhésifs polymères Il existe du polyéthylène et du polychlorure de vinyle, les premiers étant préférables car ils adhèrent 4 fois plus fort et protègent mieux les canalisations. Le plus souvent, les rubans adhésifs PET sont utilisés pour réparer et isoler les joints des tuyaux recouverts de polyéthylène extrudé, mais il existe également des tuyaux enveloppés avec eux en usine sur toute la longueur.

Il existe également un revêtement PET combiné, dans lequel le tuyau apprêté est d'abord enveloppé d'un ruban adhésif polymère et protégé par une couche de polyéthylène extrudé. Il est utilisé sur des tuyaux d'un diamètre allant jusqu'à 53 cm et dont l'épaisseur totale ne dépasse pas 3 mm.

Isolation à base de mastics bitumineux

Cet isolant diffère fondamentalement par sa composition et ses propriétés, principalement par la méthode d'application. L'adhésion du bitume tant au tuyau qu'aux couches entre elles est assurée par chauffage et fusion du matériau lui-même, et non par un primaire adhésif, comme c'est le cas du PET.

Ce revêtement est appliqué sur un apprêt bitumineux spécial et se compose de 2 à 3 couches de mastic, chacune renforcée, et d'un emballage extérieur en papier protecteur.Il en résulte un revêtement continu qui épouse complètement la forme du tuyau, où la fibre de verre ou le treillis de renforcement est comme soudé dans l'épaisseur de la protection.

Le mastic lui-même, en plus du bitume, contient diverses inclusions - polymère, minérale ou caoutchouc - conférant différentes propriétés au matériau. Des additifs modificateurs et des plastifiants y sont également ajoutés, qui ajoutent élasticité, flexibilité, résistance aux températures critiques et durabilité à l'hydrophobicité naturelle et à la capacité d'adhésion.

Il existe également des rubans qui relient le bitume comme adhésif et des rubans polymères spéciaux. Les 2 principaux types de tels revêtements sont : PALTE, avec du ruban thermorétractable, et LITCOR, à partir de ruban polymère-bitume. Ce dernier est notamment nécessaire pour protéger les connexions entre des canalisations présentant différents types d’isolation.

Matériaux pour isoler les petits éléments

Les bornes de base, les coins, les coudes, les collecteurs de condensats et autres éléments façonnés des gazoducs doivent également être protégés.

Il existe des revêtements spéciaux pour cela : PAP-M105 Et Polur. La première est constituée de deux couches de résine polyester durcie renforcée de fibre de verre.

Le semi-leurre est principalement constitué de polyuréthane, complété par des additifs technologiques et divisé en un composant principal et un durcisseur.A l'aide de ces deux composés, les joints profilés sont isolés aussi bien en usine, en atelier que directement sur le parcours.

Comment l’isolation est-elle appliquée ?

La majeure partie de l'isolation est appliquée à conduites de gaz, et souvent sur des pièces façonnées d'un gazoduc, en usine, même au stade de leur production. Cependant, lors de l'installation d'un pipeline, il devient nécessaire d'isoler les joints, ce qui est effectué dans les conditions du tracé, c'est-à-dire directement sur le site d'installation.

De plus, sur le terrain, les mêmes matériaux sont utilisés pour réparer le revêtement protecteur si pas plus de 10 % est endommagé, et parfois même pour réisoler complètement une zone distincte. Les réservoirs sont également isolés manuellement, directement sur le parcours.

Si possible, les soudures et les raccords sont isolés avec le même revêtement que le tuyau principal - ou aussi similaire que possible.

Les travaux sur l'isolation des gazoducs sont possibles à des températures supérieures à -25 °C et pour les rubans adhésifs polymères - au-dessus de +10 °C. S'il pleut ou s'il neige, il doit y avoir un auvent fiable au-dessus du chantier, ce qui empêchera les précipitations de tomber sur la surface isolée.

Sur les conduites aériennes de gazoducs

Ce type de gazoduc est situé dans l’environnement le moins agressif, et donc le risque de rouille est considérablement réduit. De plus, les dommages sont beaucoup plus faciles à remarquer et à réparer, de sorte que les gazoducs aériens ne nécessitent pas d'isolation en tant que telle.

Pour se protéger des précipitations et de l'humidité atmosphérique, selon les normes, une couche de 2 couches d'apprêt et 2 couches de peinture, d'émail ou de vernis suffit.

Cependant, dans le cas de conditions de fonctionnement difficiles, une isolation thermique des gazoducs est utilisée - graisses, revêtements en verre-émail, ainsi que boîtiers en aluminium ou en zinc, qui ne doivent pas toucher le tuyau lui-même.

Isolation des gazoducs souterrains

Dans le sol, les canalisations sont constamment exposées à l’humidité et souvent à des composés chimiques et à des courants vagabonds. Tout cela peut entraîner une corrosion des métaux et des fuites de gaz, ils essaient donc d'assurer une isolation aussi fiable que possible.

Chaque gazoduc souterrain en acier est doublement protégé : passivement - par un revêtement isolant sur le tuyau, et activement - par drainage ou suppression de courant par protection cathodique.

La plupart des matériaux dont nous avons parlé plus tôt peuvent être utilisés à la fois pour l'isolation de base en usine et sur l'autoroute. Nous parlerons ci-dessous des principales étapes et subtilités d'un tel travail.

L'isolation en polyéthylène et polypropylène est produite à l'usine en plusieurs étapes :

- Tuyaux de séchage.

- Nettoyage par projection jusqu'à un éclat métallique.

- Chauffage des canalisations.

- Application d'une base adhésive sur un tuyau en rotation.

- Application par extrusion, stockage ou enroulement de ruban d'une couche de polyéthylène.

- Scellement avec un rouleau spécial avec une coque en plastique fluoré.

- Refroidissement par eau à 70 – 80 °C.

- Contrôle qualité du revêtement obtenu.

Tous les processus sont entièrement automatisés, car la précision informatique est la clé de la qualité des produits.

Sur le terrain, toutes les étapes doivent être préservées, mais sont mises en œuvre à l'aide d'équipements portables - broyeurs et nettoyeurs au jet de sable, brûleurs à gaz et des chalumeaux.De plus, il existe des kits spéciaux de matériaux pour isoler les joints et réparer les dommages - par exemple, un manchon PET thermorétractable ou un ruban adhésif polymère.

Pour appliquer l'isolant bitumineux, les tuyaux sont également nettoyés, mais à l'aide de brosses métalliques, laissant une surface propre mais non lisse. Un apprêt composé de bitume et d'essence est versé sur des tuyaux nettoyés et frotté avec des serviettes, et dans des conditions routières - avec des chiffons ou des brosses.

Au plus tard un jour plus tard, il est nécessaire d'appliquer le revêtement principal : 2-3 couches de mastic, séparées par un matériau de renfort et protégées extérieurement par une couche de papier.

Pour le renforcement, de la fibre de verre, du tissu polymère non tissé ou du treillis sont utilisés. Ils sont enroulés en spirale, uniformément, avec une légère tension et un léger chevauchement.

Application de l'isolation sur le terrain

S’il est nécessaire de réparer des dommages à l’isolation d’un gazoduc souterrain ou de raccorder des tuyaux avec différents types d’isolation, il est important de choisir les bons matériaux à utiliser.

Les revêtements PALT et LITKOR sont utilisés uniquement dans des conditions routières. Les deux sont appliqués sur un primaire bitumineux, mais pour le premier il faut d'abord appliquer une couche de bitume et la renforcer, puis enrouler le ruban directement sur le mastic chaud. Dans le second cas, le bitume constitue la couche inférieure du ruban lui-même, il est donc enroulé directement sur l'apprêt, après avoir été préalablement fondu avec un brûleur.

Malgré la similitude externe, les rubans Litkor ne doivent pas être confondus avec les rubans adhésifs PET, car l'utilisation d'un apprêt inapproprié ruinera désespérément la qualité de l'isolation.

Réparer les tuyaux avec revêtement PET par extrusion à l'aide de patchs thermorétractables spéciaux ou de rubans bitume-polymère LITKOR. Lorsqu'il est recouvert en usine de ruban adhésif PET, le même ruban est utilisé pour les réparations, telles que Polylène. Cela n'est possible que pendant la saison chaude, car le ruban ne colle pas au froid et ne tolère pas la fusion.

Le revêtement bitumineux est réparé avec les mêmes mastics bitumineux avec renfort, rubans bitume-polymère LITKOR ou matériau laminé similaire Isoplaste-P.

Vous pouvez toujours connecter différents tuyaux dans absolument n'importe quelle combinaison avec les rubans LITKOR, et s'il n'y a pas de bitume dans le revêtement natif des deux tuyaux, les connexions directes peuvent également être isolées avec des rubans adhésifs Polylen.

Isolation des tuyaux sous-marins

Les gazoducs qui desserviront les fonds marins sont isolés avec un soin particulier, car cet environnement est dangereux en raison de dommages chimiques et mécaniques, et les interruptions de fonctionnement du pipeline indiquent généralement des interruptions de l'approvisionnement international en gaz.

La majeure partie de la protection des canalisations est reçue en usine. Après nettoyage et séchage, ils sont ouverts avec un composé époxy, puis un adhésif est appliqué et une couche de polyéthylène est appliquée dessus. À ce stade, les tuyaux sont similaires aux tuyaux terrestres similaires, à l'exception de la première couche époxy, qui est dupliquée sur la surface intérieure.

Mais ce n’est pas tout : une protection cathodique est installée en usine sur les conduites préparées, puis un cadre de renforcement est construit et une couche extérieure de béton est coulée, souvent avec du minerai de fer comme charge.

Grâce à une telle finition multicouche, le poids est de 1 m.p. les tuyaux peuvent atteindre 2 tonnes. Le transport de tels tubes est très problématique, ils ne sont donc pas trop longs et pour chaque kilomètre de gazoduc offshore, il y a plusieurs dizaines de soudures, dont chacune doit être isolée de manière fiable.

Le raccordement et l'isolation des joints s'effectuent sur une barge spéciale équipée de tout le nécessaire. Ici, les tuyaux sont soudés, le joint est soigneusement nettoyé à l'aide d'une grenailleuse. Tuyaux principaux Ils ont un diamètre énorme, ils sont donc chauffés avec des brûleurs à induction plutôt qu'au propane - cela s'avère plus rapide, plus uniforme et plus sûr.

Ensuite, l'apprêt est appliqué et un manchon rétractable est installé, fixé avec une plaque de verrouillage. Le brassard est d'abord chauffé au milieu, le long du cordon de soudure, puis rétrécit progressivement à l'aide de brûleurs à gaz, du centre vers les bords. Après contrôle qualité de cette étape, un caisson de revêtement est installé pour couler la mousse polyuréthane. Après séchage, le tuyau est abaissé jusqu'au fond et recouvert de pierre concassée.

Vérification de la qualité de l'application de l'isolation

La protection des gazoducs en acier est une entreprise responsable, c'est pourquoi chaque opération effectuée est soumise à un contrôle approfondi, avec l'établissement d'un rapport sur les travaux cachés effectués et leur inscription dans le passeport du gazoduc. Quelle que soit la qualité et la sélection correcte du matériau isolant, il ne remplira pas les fonctions qui lui sont assignées si la technologie d'exécution des travaux a été violée.

Les principaux paramètres du revêtement fini à vérifier sont l’épaisseur, la continuité et l’adhérence au tuyau.Ils sont mesurés à l'aide d'appareils électroniques spéciaux : respectivement jauges d'épaisseur, détecteurs de défauts d'étincelles et adhésifs. Ils n'endommagent pas le revêtement, ils permettent donc de contrôler tous les points douteux sans frais supplémentaires.

Dans les conditions d'usine

Dans les usines et bases de production, l'épaisseur du revêtement est vérifiée sur 10 % des canalisations de chaque lot, en 4 endroits sur des côtés différents en cercle sur chaque canalisation, ainsi que dans les zones douteuses.

L'adhérence, ou force d'adhésion au métal et entre couches, est également exigée par les normes qu'elle soit vérifiée pour 10 % des produits d'un lot ou tous les 100 m.

La continuité du revêtement, c'est-à-dire l'absence de perforations, éraflures et autres violations traversantes, est vérifiée sur tous les produits isolés sur toute la surface.

De plus, la continuité diélectrique du revêtement, la résistance aux chocs, la zone de pelage après polarisation cathodique et d'autres tests peuvent être vérifiés. Lors de l'isolation avec des revêtements bitumineux, un échantillon des propriétés physiques est prélevé sur chaque lot de mastic, au moins quotidiennement.

Sur le chantier d'installation ou de réparation

Dans les conditions du tracé, la qualité de l'isolation est également vérifiée, pour la continuité - toujours et complètement, et pour l'épaisseur et l'adhérence - toutes les 10 soudures isolées.

De plus, la largeur du chevauchement sur le revêtement d'usine est vérifiée, ainsi que le relief isolant - pour l'absence d'ondulations, de rides, de coussins d'air et d'autres défauts.

Par ailleurs, la continuité de l'isolation des gazoducs existants est régulièrement vérifiée. Pour ce faire, vous n'avez même pas besoin de les déterrer, et si des dommages sont suspectés, les tuyaux sont exposés et non seulement l'épaisseur, la continuité et l'adhérence sont vérifiées, mais également les propriétés diélectriques de l'isolation.

Conclusions et vidéo utile sur le sujet

Vous savez maintenant tout - ou presque tout - sur le but et les matériaux d'isolation de divers gazoducs en acier, et vous avez également une idée des caractéristiques de leur application et du contrôle de la qualité de la protection.

Et pour plus de clarté, nous vous proposons de regarder une vidéo qui décrit en détail comment isoler les joints soudés avec du ruban bitume-polymère :

Pose d'un manchon thermorétractable sur un cordon de soudure :

Peut-être avez-vous déjà rencontré un travail similaire, observé sa mise en œuvre ou y avez-vous participé directement. Veuillez ajouter ou évaluer les informations fournies. Nous aimerions connaître votre avis dans la discussion ci-dessous.