Comment choisir des tuyaux en fibre de verre : spécificités de production et revue des principaux fabricants

Grâce à la combinaison des caractéristiques positives du verre et des polymères, les tuyaux en fibre de verre ont des perspectives d'application presque illimitées - de l'aménagement de conduits de ventilation à la pose de voies pétrochimiques.

Dans cet article, nous examinerons les principales caractéristiques des tuyaux en fibre de verre, les marquages, les technologies de fabrication des composites polymères et les compositions de composants de liaison qui déterminent le champ d'action du composite.

Nous présenterons également des critères de sélection importants, en prêtant attention aux meilleurs fabricants, car les capacités techniques et la réputation du fabricant jouent un rôle important dans la qualité du produit.

Le contenu de l'article :

Caractéristiques générales de la fibre de verre

La fibre de verre est un matériau plastique qui contient des composants en fibre de verre et un liant (polymères thermoplastiques et thermodurcissables). Outre leur densité relativement faible, les produits en fibre de verre possèdent de bonnes propriétés de résistance.

Au cours des 30 à 40 dernières années, la fibre de verre a été largement utilisée pour la fabrication de pipelines à des fins diverses.

Les autoroutes allient les qualités du verre et des polymères :

- Poids léger. Le poids moyen de la fibre de verre est de 1,1 g/cc. À titre de comparaison, le même paramètre pour l’acier et le cuivre est beaucoup plus élevé – respectivement 7,8 et 8,9. De par sa légèreté, les travaux d'installation et le transport du matériel sont facilités.

- Résistance à la corrosion. Les composants du composite ont une faible réactivité et ne sont donc pas sujets à la corrosion électrochimique ni à la décomposition bactérienne. Cette qualité est un argument décisif en faveur de la fibre de verre pour les réseaux souterrains.

- Propriétés mécaniques élevées. La résistance absolue à la traction du composite est inférieure à celle de l'acier, mais le paramètre de résistance spécifique est nettement supérieur à celui des polymères thermoplastiques (PVC, HDPE).

- Résistance aux intempéries. Plage de température limite (-60 °C..+80 °C), le traitement des canalisations avec une couche protectrice de gelcoat assure l'immunité aux rayons UV. De plus, le matériau résiste au vent (limite – 300 km/h). Certains fabricants affirment que leurs raccords de tuyauterie sont résistants aux séismes.

- Résistance au feu. Le verre incombustible est le composant principal de la fibre de verre, ce matériau est donc difficile à enflammer. Lors de la combustion, le gaz toxique dioxine n'est pas libéré.

La fibre de verre a une faible conductivité thermique, ce qui explique ses qualités d'isolation thermique.

À mesure que les parois intérieures sont abrasées, les fibres sont exposées et se cassent : des particules peuvent pénétrer dans le milieu transporté.

Technologies de fabrication de tuyaux en fibre de verre

Les caractéristiques physiques et mécaniques du produit fini dépendent de la technique de production. Le renfort composite est produit par quatre méthodes différentes : extrusion, pultrusion, coulée centrifuge et bobinage.

Technologie n°1 – extrusion

L'extrusion est un processus technologique basé sur le pressage continu d'un matériau pâteux ou très visqueux à travers un outil de formage. La résine est mélangée à de la fibre de verre broyée et à un durcisseur plastique, puis introduite dans l'extrudeuse.

Une ligne d'extrusion performante permet d'obtenir des produits composites sans cadre à bas prix, mais la demande est limitée en raison de faibles propriétés mécaniques. La base de la matrice polymère est le polypropylène et le polyéthylène.

Technologie n°2 – pultrusion

La pultrusion est une technologie permettant de fabriquer des éléments composites longs, de petit diamètre et de section constante. En passant dans une matrice de formage chauffée (+140 °C), les pièces en fibre de verre imprégnées de résine thermodurcissable sont « extraites ».

Contrairement au processus d'extrusion, où l'influence déterminante est la pression, dans une unité pultrusive, ce rôle est joué par l'action de traction.

Processus technologique :

- Les fils de fibres issus des bobines sont introduits dans un bain de polymère, où ils sont imprégnés de résines thermoplastiques.

- Les fibres traitées passent dans une unité de préformage, les fils sont alignés et prennent la forme souhaitée.

- Le polymère non durci entre dans la filière. À l'aide de plusieurs appareils de chauffage, le mode optimal de polymérisation est créé et la vitesse d'étirage est sélectionnée.

Le produit durci est tiré par une machine à étirer et scié en segments.

Caractéristiques distinctives de la technologie de pultrusion :

- polymères pouvant être transformés — résines époxy, polyester, vinyles ;

- vitesse de dessin — l'utilisation de polymères innovants et optimisés de type « pultrusion » permet d'accélérer le brochage jusqu'à 4-6 m/min. (standard – 2-3 m/min.);

- mise en route de la zone de travail: minimum – 3,05*1 m (force de traction jusqu'à 5,5 t), maximum – 1,27*3,05 m (force de traction – 18 t).

Le résultat est un tuyau avec des parois externes et internes parfaitement lisses, des caractéristiques de résistance de haut niveau.

Les inconvénients de la méthode ne concernent pas la qualité du produit initial, mais la technologie elle-même.Arguments contre : coût et durée élevés du processus de production, impossibilité de fabriquer des tuyaux de grand diamètre conçus pour des charges importantes.

Technologie n°3 – coulée centrifuge

entreprise suisse Hobas développé et breveté la technique de formation centrifuge. Dans ce cas, la fabrication s'effectue depuis la paroi externe du tuyau jusqu'à la paroi interne à l'aide d'un moule rotatif. Le pipeline contient : des fils de verre concassé, du sable et des résines polyester.

Les matières premières sont introduites dans une matrice rotative - la structure de la surface extérieure du pipeline est formée. Pendant la production, des composants solides, des charges et des fibres de verre sont mélangés à la résine liquide - sous l'influence d'un catalyseur, la polymérisation se produit plus rapidement.

Avantages supplémentaires :

- grande précision des dimensions du produit initial (la section interne du moule rotatif correspond au diamètre externe du produit fini) ;

- la possibilité de couler un mur de n'importe quelle épaisseur ;

- rigidité annulaire élevée du composite polymère ;

- obtenir une surface lisse à l'extérieur et à l'intérieur des raccords de tuyauterie.

L'inconvénient de la production centrifuge de tuyaux en fibre de verre est l'intensité énergétique et le coût élevé du produit final.

Technologie n°4 – remontage progressif

La technique la plus populaire est le remontage continu. Le tuyau est créé en alternant le mandrin avec de la fibre de verre et des polymères avec des procédés de refroidissement. La méthode de production comporte plusieurs sous-types.

Technologie d'anneau en spirale

L'empileur de fibres est un anneau spécial, autour duquel se trouvent des matrices avec des fils.

L'élément de travail se déplace continuellement le long de l'axe du châssis mobile et répartit les fibres le long des lignes hélicoïdales.

Principaux avantages de la méthode :

- résistance uniforme sur toute la surface de la route ;

- excellente tolérance aux charges de traction - les fissures sont exclues ;

- création de produits de diamètres et sections variables avec des configurations complexes.

Cette technique permet d'obtenir des canalisations à haute résistance conçues pour fonctionner sous haute pression (réseaux d'ingénierie de pompes et de compresseurs).

Enroulement de bande spirale

La technique est similaire à la précédente, la différence est que l'empileur alimente un étroit ruban de fibres. Une couche de renfort dense est obtenue en augmentant le nombre de passes.

La production implique un équipement moins cher que la méthode de l'anneau en spirale, mais l'enroulement en « bande » présente quelques inconvénients importants :

- performances limitées;

- La pose lâche de fibres réduit la résistance du pipeline.

La méthode du ruban spiralé est pertinente pour la fabrication de raccords de tuyauterie sous pression faible et modérée.

Méthode longitudinale-transversale

Un enroulement continu est effectué - l'empileur place simultanément les fibres longitudinales et transversales. Il n’y a pas de mouvement inverse.

Caractéristiques de la méthode :

- utilisé principalement lors de la création de tuyaux d'une section allant jusqu'à 75 mm ;

- il existe la possibilité de tendre les fils axiaux, grâce à quoi la résistance est obtenue, comme avec la méthode en spirale.

La technologie longitudinale-transversale est très productive. Les machines vous permettent de modifier le rapport de renforcement axial et annulaire dans une large plage.

Technologie multicouche et longitudinale

Le développement des ingénieurs de Kharkov est très demandé par les fabricants nationaux. Avec un enroulement oblique, l'empileur produit un « voile » constitué d'un faisceau de fils de liaison. Le ruban est introduit sur le cadre sous un léger angle, chevauchant le tour précédent - un renfort annulaire est formé.

Une fois le traitement de l'ensemble du mandrin terminé, les fibres sont enroulées avec des rouleaux - les polymères liants restants sont éliminés et le revêtement de renforcement est compacté.

Caractéristiques du moletage oblique :

- densité des fibres de verre ;

- diamètre illimité des tuyaux produits ;

- propriétés diélectriques élevées dues à l'absence de renfort continu le long de l'axe.

Le module d'élasticité de la fibre de verre « couche croisée » est inférieur à celui des autres techniques. En raison du risque de fissures intercouches, la méthode ne peut pas être mise en œuvre lors de la création de canalisations sous haute pression.

Paramètres de choix des tuyaux en fibre de verre

Le choix des tuyaux composites en verre repose sur les critères suivants : rigidité et pression de conception, type d'élément de raccordement, caractéristiques de conception des parois et méthode de raccordement.Les paramètres importants sont indiqués dans les documents d'accompagnement et sur chaque tube - marquages abrégés.

Dureté et pression

La rigidité de la fibre de verre détermine la capacité du matériau à résister aux charges extérieures (lourdeur du sol, circulation) et aux pressions exercées sur les murs de l'intérieur. Selon la normalisation ISO, les raccords de tuyauterie sont classés en plusieurs classes de rigidité (SN).

Le degré de rigidité augmente à mesure que l'épaisseur de la paroi du pipeline en fibre de verre augmente.

La classification par pression nominale (PN) affiche la gradation des produits par rapport à la pression du liquide de sécurité à une température de +20°C tout au long de leur durée de vie (environ 50 ans). L'unité de mesure du PN est le MPa.

Certains fabricants, comme Hobas, indiquent les caractéristiques combinées de deux paramètres (pression et dureté) à l'aide d'une fraction. Les tuyaux avec une pression de service de 0,4 MPa (classe PN - 4) avec un degré de dureté (SN) de 2500 Pa seront marqués - 4/2500.

Type de matériau liant

Les propriétés opérationnelles du tuyau dépendent en grande partie du type de liant. Dans la plupart des cas, des additifs polyester ou époxy sont utilisés.

Caractéristiques des classeurs PEF

Les murs sont constitués de résines polyester thermodurcissables renforcées de fibre de verre et d'additifs sable.

Les polymères utilisés possèdent des qualités importantes :

- faible toxicité;

- durcissement à température ambiante ;

- adhésion fiable aux fibres de verre;

- inertie chimique.

Les tuyaux composites avec polymères PEF ne sont pas soumis à la corrosion et aux environnements agressifs.

Caractéristiques de la résine époxy

Le liant confère au matériau une résistance accrue. La limite de température des composites avec époxydes va jusqu'à +130 °C, la pression maximale est de 240 atmosphères.

Un avantage supplémentaire est une conductivité thermique presque nulle, de sorte que les lignes assemblées ne nécessitent pas d'isolation thermique supplémentaire.

Conception de murs de tuyaux composites

Selon leur conception, ils sont divisés en : tuyaux en fibre de verre à une, deux et trois couches.

Caractéristiques des produits monocouches

Les tuyaux n'ont pas de revêtement protecteur, ce qui les rend peu coûteux. Caractéristiques des raccords de tuyauterie : impossibilité d'utilisation dans les régions au terrain difficile et au climat rigoureux.

De plus, ces produits nécessitent une installation minutieuse - creuser une grande tranchée, disposer un « coussin » de sable. Mais le coût des travaux d'installation augmente de ce fait.

Caractéristiques des tuyaux double couche

Les produits sont doublés de l'intérieur d'un film de revêtement - polyéthylène haute densité. La protection augmente la résistance chimique et améliore l'étanchéité de la ligne sous des charges externes.

Cependant, le fonctionnement des vannes dans les oléoducs industriels a révélé les faiblesses des modifications à deux couches :

- adhérence insuffisante entre la couche structurelle et le revêtement - violation de la solidité des murs ;

- détérioration de l'élasticité du film protecteur à des températures inférieures à zéro.

Lors du transport d'un fluide contenant du gaz, le revêtement peut se décoller.

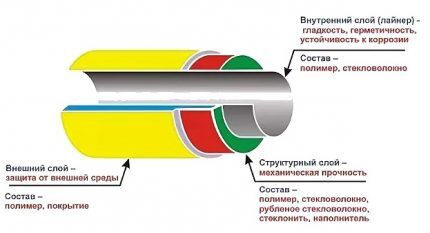

Paramètres du tuyau à trois couches

Structure du tuyau en fibre de verre :

- Couche externe de polymère (épaisseur 1-3 mm) – une résistance mécanique et chimique accrue.

- Couche structurelle – une couche structurelle responsable de la solidité du produit.

- Doublure (épaisseur 3-6 mm) – coque intérieure en fibre de verre.

La couche interne assure douceur, étanchéité et atténue les fluctuations cycliques de la pression interne.

Méthode de jonction des conduites en fibre de verre

Selon la méthode de connexion, la gamme de raccords de tuyauterie composites est divisée en 4 groupes.

Groupe n°1 - assemblage douille-tenon

Des joints élastiques en caoutchouc sont montés dans des rainures réciproques sur les pointes d'extrémité des tuyaux. Les anneaux de siège sont formés à l'aide d'un équipement à commande électronique, garantissant un placement et des dimensions précis.

Groupe n°2 - tenon de cloche avec joint et bouchon

Lors de la construction d’un pipeline aérien, il est nécessaire de compenser l’effet des forces axiales sur le pipeline. A cet effet, en plus du joint, un bouchon est placé.L'élément est en câble métallique, en polychlorure de vinyle ou en polyamide.

Groupe n°3 - raccordement à bride

Assembler une canalisation composite avec des raccords profilés ou des tuyaux métalliques. Les dimensions de raccordement des brides en fibre de verre sont réglementées GOST 12815-80.

Groupe n°4 - fixation adhésive

Méthode de connexion permanente - une composition de matériaux de verre de renforcement avec l'ajout d'un composant polyester durcissant « à froid » est appliquée aux extrémités. La méthode garantit la solidité et l’étanchéité de la ligne.

Marquage de la couche intérieure protectrice

La méthode de production de produits de tuyauterie permet de fabriquer des produits avec différentes compositions de couche interne, qui déterminent la résistance du pipeline au milieu transporté.

Les fabricants nationaux utilisent les marquages suivants pour les revêtements protecteurs.

La désignation de la lettre reflète le domaine d'utilisation autorisé :

- UN – transport de liquide avec des abrasifs ;

- P. – l'approvisionnement et le prélèvement d'eau froide, y compris l'eau potable ;

- X – l'utilisation dans des environnements gazeux et liquides chimiquement agressifs est autorisée ;

- g – systèmes d'alimentation en eau chaude (limite 75 °C) ;

- AVEC – d'autres liquides, y compris ceux à forte acidité.

Le revêtement protecteur est appliqué en couche allant jusqu'à 3 mm.

Examen des produits des principaux fabricants

Parmi la variété de produits présentés, il existe des marques réputées jouissant d’une réputation positive depuis de nombreuses années. Il s'agit notamment des produits des sociétés suivantes : Hobas (Suisse), Steklokompozit (Russie), Amiantit (une entreprise d'Arabie saoudite avec des installations de production en Allemagne, en Espagne et en Pologne), Ameron International (États-Unis).

Fabricants jeunes et prometteurs de tuyaux composites en fibre de verre : Poliek (Russie), Arpipe (Russie) et Fiberglass Pipe Plant (Russie).

Fabricant n°1 – Marque HOBAS

Les usines de la marque sont situées aux États-Unis et dans de nombreux pays européens. Les produits du groupe Hobas sont reconnus dans le monde entier pour leur excellente qualité. Les tuyaux GRT avec liant polyester sont fabriqués selon la technologie de coulée centrifuge à partir de fibre de verre et de résines polyester insaturées.

Caractéristiques des tuyaux composites Hobas :

- diamètre – 150-2900 mm;

- Classe de dureté SN – 630-10 000 ;

- Niveau de pression PN – 1-25 (PN1 – canalisation sans pression) ;

- la présence d'un revêtement anti-corrosion de revêtement interne ;

- résistance aux environnements acides sur une large plage de pH.

La production de pièces façonnées s'est établie : coudes, adaptateurs, tuyaux à brides et tés.

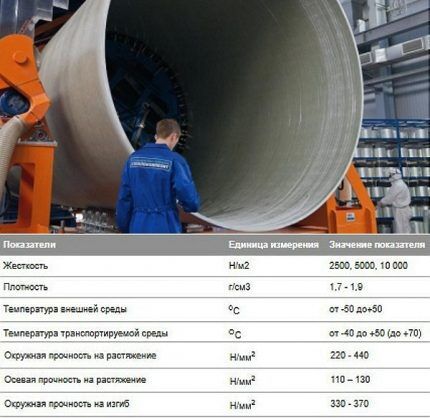

Fabricant n°2 - Société Steklokompozit

La société Steklokompozit a mis en place une ligne de production de tuyaux en fibre de verre Flowtech ; la technique de production est l'enroulement continu.

Un équipement à double apport de substances résineuses est utilisé.Des résines de haute technologie sont utilisées pour poser la couche interne et des compositions moins chères sont appliquées sur la couche structurelle. La technique permet de rationaliser la consommation de matière et de réduire le coût des produits.

Fabricant n°3 – Marque Amiantit

Les principaux composants des tuyaux Amiantit Flowtite sont : la fibre de verre, la résine polyester, le sable. La technique utilisée est l'enroulement continu, qui assure la création d'un pipeline multicouche.

La structure en fibre de verre comprend six couches :

- enroulement externe en ruban non tissé;

- couche de puissance – fibre de verre hachée + résine ;

- couche intermédiaire – fibre de verre + sable + résine polyester ;

- puissance de recouche ;

- doublure en fils de verre et résine;

- revêtement protecteur en fibre de verre non tissée.

Les études réalisées ont montré une résistance élevée à l'abrasion - sur 100 000 cycles de traitement du gravier, la perte du revêtement protecteur s'est élevée à 0,34 mm.

Fabricant n°4 - Société Poliek

Poliek LLC produit diverses modifications des produits de tuyaux Fpipes en fibre de verre. La technique de fabrication (enroulement oblique longitudinal-transversal continu) permet la création de tuyaux tricouches jusqu'à 130 cm de diamètre.

Les matériaux composites polymères sont utilisés dans la création de tuyaux de tubage, de liaisons de colonnes élévatrices d'eau, de conduites d'alimentation en eau et de systèmes de chauffage.

En plus des tuyaux en fibre de verre, le marché propose de nombreux produits fabriqués à partir d'autres matériaux - acier, cuivre, polypropylène, métal-plastique, polyéthylène, etc. Qui, en raison de leur prix plus abordable, sont activement utilisés dans divers domaines d'usage domestique - installation de systèmes de chauffage, approvisionnement en eau, assainissement, ventilation, etc.

Vous pouvez vous familiariser avec les caractéristiques des canalisations constituées de divers matériaux dans nos articles suivants :

- Tuyaux métal-plastique : types, caractéristiques techniques, caractéristiques d'installation

- Tuyaux et raccords en polypropylène : types de produits en PP pour l'assemblage de canalisations et méthodes de connexion

- Tuyaux de ventilation en plastique pour hottes: types, leurs caractéristiques, application

- Tuyaux et raccords en cuivre : types, marquages, caractéristiques de la disposition des canalisations en cuivre

- Tubes en acier : types, gamme, aperçu des caractéristiques techniques et nuances d'installation

Conclusions et vidéo utile sur le sujet

Technologie de fabrication et faisabilité d'utiliser des tuyaux en fibre de verre :

Comparaison des techniques d'enroulement de fibres continues et périodiques :

Dans la construction de logements privés, les tuyaux en fibre de verre sont assez rarement utilisés. La raison principale est le coût élevé par rapport à ses homologues en plastique. Cependant, dans le domaine industriel, la qualité du composite est appréciée et les lignes métalliques usées sont remplacées en masse par des lignes en fibre de verre..

Après avoir lu notre article, vous avez encore des questions ? Posez-les dans le bloc de commentaires - nos experts essaieront de donner une réponse complète.

Ou peut-être souhaitez-vous compléter le matériel présenté avec des données pertinentes ou des exemples tirés de votre expérience personnelle ? Veuillez écrire votre opinion sous cet article.

À un moment donné, j'ai choisi les mauvais tuyaux en fibre de verre pour l'approvisionnement en eau et j'ai eu des problèmes, bien sûr, ils m'en ont causé beaucoup. Ils se plaignaient de particules de quelque chose d'inconnu dans l'eau, mais elles coulaient constamment.

Quelqu'un a-t-il utilisé les produits (tuyaux en fibre de verre) de cette usine ? — https://ntt.su

Que pouvez-vous dire sur la qualité ?

L'article contient de nombreuses inexactitudes concernant tant les méthodes que les caractéristiques finales. J'espère que l'auteur ne les a pas autorisés intentionnellement