Technologie d'isolation interne des tuyaux - matériaux de revêtement et propriétés de la couche protectrice

Il existe trois types de couches de protection appliquées à l'intérieur des canalisations transportant des fluides liquides ou gazeux (selon l'usage). Le premier type comprend une isolation interne anticorrosion des tuyaux en acier, le second - un revêtement lisse. La troisième option est une structure complexe qui améliore la résistance du pipeline aux contraintes mécaniques.

Le contenu de l'article :

L'histoire de la création de ce type d'isolation

Jusqu'au milieu des années 70 du XIXe siècle, le traitement de la surface intérieure des tuyaux métalliques était réalisé par CPI (isolation ciment-sable). Technologie d'isolation peintures et vernis à base de résines époxy testé pour la première fois au Volzhsky TZ. Depuis 1975, dans une entreprise récemment lancée (1970), un atelier d'application d'une couche anticorrosion externe est mis en service. Au cours de la première année d'exploitation, plus d'un million d'unités de produits ont été fabriquées.

L'entreprise a réalisé complètement externe et l'isolation interne de tuyaux en acier d'un diamètre de 53 à 142 cm. Les tâches de production ont été résolues en partenariat avec l'usine de peinture et de vernis de Yaroslavl, d'où étaient fournis les matériaux en poudre.

En dehors de la Russie, la technologie d'isolation époxy des tuyaux métalliques reste la principale dans :

- Asie (Inde, Chine) ;

- Amérique du Nord (États-Unis, Canada) ;

- en Afrique australe (Afrique du Sud).

Les matériaux alternatifs pour la protection anticorrosion sont les polymères (PE, PP, PU), le mélange silicate-émail et d'autres compositions à deux composants.

Types d'isolation époxy fabriquée en usine

La classification des revêtements de protection pour canalisations est effectuée en fonction de leur composition, du nombre de couches et du mode d'application. Le processus d'isolation interne « liquide » des tuyaux en acier se caractérise par une technologie simple. La polymérisation de la composition se produit à 60-70°C pendant plusieurs heures.

Lors de la pulvérisation de la composition en poudre, un chauffage supplémentaire de la surface à 190-210 °C est nécessaire. La polymérisation prend finalement plus de temps. Arguments en faveur de la technologie des poudres :

- une plus grande productivité;

- gamme plus large de modifications par rapport au support transporté ;

- plus sûr pour l'environnement.

Le choix entre les méthodes « liquide » et poudre est pertinent pour les nouvelles entreprises. Les usines restantes fonctionnent en utilisant une technologie pour laquelle elles disposent déjà d’équipements installés.

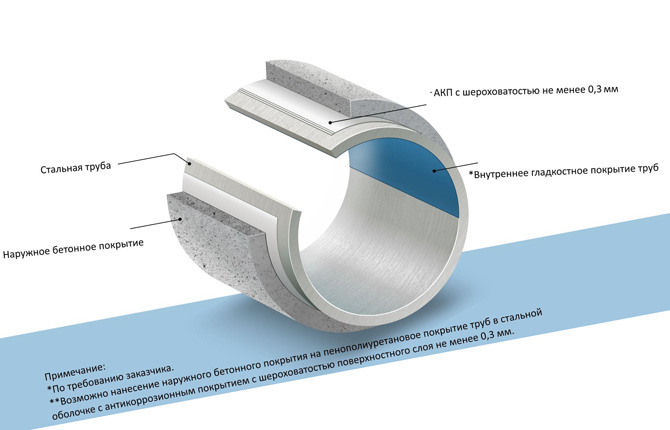

Structure d'isolation interne

Les revêtements époxy et complexes sont appliqués sur les tuyaux métalliques en 1 à 3 couches. La zone de soudure sur la surface intérieure est traitée séparément. Il est fermé par un raccord en acier protégé par une couche époxy des deux côtés.

La structure de l'isolation interne affecte les paramètres techniques, la durée de vie et le périmètre d'exploitation de la future autoroute :

- Le revêtement simple convient aux tuyaux de petit et moyen diamètre. Le champ d'application des produits est limité par la température de l'environnement de travail - ne dépassant pas 80 °C.

- Deux couches. L'isolant est constitué d'un revêtement anticorrosion (320 microns) et protecteur (440-750 microns). Il présente une résistance accrue aux chocs et aux environnements agressifs (de 31 %) et réduit la rugosité des surfaces de 16 %. Le fonctionnement dans des zones « chaudes » (au-dessus de 80 °C) est autorisé.

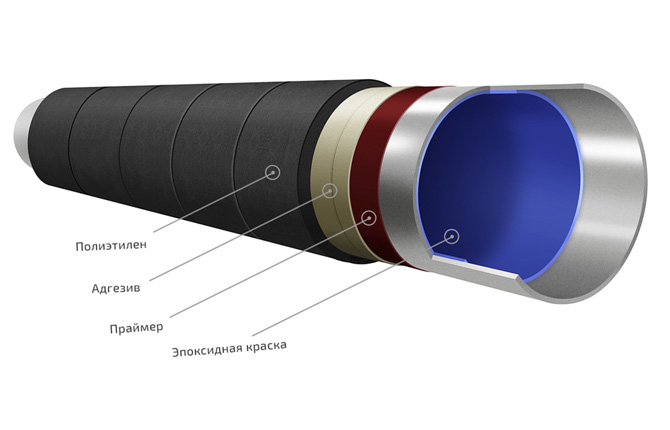

- Triplex. Le « primer » époxy est complété par deux couches de polyéthylène. Il se caractérise par une durabilité et une adhérence accrue.

La technologie permettant de former un revêtement combiné a été développée par Simitomo Metal Ind. Tout d’abord, une composition complexe de diverses résines est appliquée. L'épaisseur de la « base » est de 100 à 300 microns.

La structure est dominée par la résine époxy, qui présente une forte adhérence aux métaux et aux polymères PE. La surface poreuse de la base augmente l'adhérence à l'acier et aux couches ultérieures d'isolation interne des tuyaux. Les structures polymères appliquées ultérieurement résistent à la plupart des acides et augmentent le degré de protection contre les dommages mécaniques.

Propriétés positives de l'isolation époxy

Les pipelines dotés d'un revêtement protecteur interne ont un débit et une durée de vie accrus. Un autre point important est que le coût de leur entretien annuel est réduit.

L'isolation interne directe des tuyaux en acier contribue à réduire la cristallisation et le dépôt de cire. Le coût total du nettoyage de l'autoroute est réduit de 54 à 75 %. Le chiffre exact dépend du type de milieu de distillation.

Autres avantages de l’isolation époxy :

- une résistance élevée à la chaleur augmente la limite de température de fonctionnement à 80 °C, avec une certaine composition – jusqu'à 110 °C ;

- la composition et la qualité des substances transportées sont préservées ;

- résistance accrue au décollement cathodique – aucun cas de corrosion sous contrainte n’a été enregistré ;

- les coûts énergétiques sont réduits grâce à une diminution de la rugosité de la surface interne ;

- le temps d'installation du pipeline est réduit - la couche époxy nécessite moins de temps pour sécher après les tests ;

- respect des normes environnementales - l'isolant ne contient pas de goudron de houille ;

- la formation de dépôts minéraux est éliminée - la défaillance des vannes et autres vannes d'arrêt est minimisée ;

- Les parois en acier du pipeline ne se corrodent pas, ce qui augmente la durée de vie.

Ce dernier point est particulièrement important lors du transport de substances agressives. Le taux de corrosion générale est de 0,01 à 0,4 mm/an. L'indicateur local est encore plus élevé – 6 mm/an.

Les composés époxy utilisés ne contiennent pas de résines toxiques ou d'autres substances dangereuses pour la santé humaine. De plus, l'application x empêche la formation de colonies de micro-organismes. Les propriétés classées permettent l'utilisation de canalisations pour l'approvisionnement en eau potable et dans l'industrie alimentaire.

L’inconvénient de la technologie époxy est sa faible résistance aux chocs. Par conséquent, les tuyaux avec isolation monocouche nécessitent une attention particulière lors de l’installation et du transport.

Caractéristiques du revêtement CPI

L'isolation ciment-sable offre initialement une résistance aux dommages mécaniques et aux chocs. La protection chimique est activée lors du premier passage de la substance transportée sur l'autoroute. Le débit de fluide affecte l'IPC. Les plus petits grains d'isolant sont pressés et répartis sur la surface de l'acier, remplissant ainsi les pores des parois du pipeline. Le processus s'accompagne de la formation d'hydroxyde de calcium, qui supprime complètement la corrosion.

L'épaisseur de la couche isolante est de 4 à 16 mm sur toute la longueur du tuyau et de 3 mm au niveau des soudures. La résistance à la compression du revêtement CPI n'est pas inférieure à 445 MPa. Les seules sources de destruction du métal sont le vieillissement et les dommages mécaniques.

Conclusion

L'isolation anticorrosion interne des tubes en acier est réalisée avec une composition ciment-sable, des revêtements polymères ou peintures à base de résines époxy. La procédure garantit une haute qualité des substances transportées au point de livraison.La durée de vie de l'autoroute est augmentée et les coûts d'entretien sont réduits.

Les revêtements appliqués empêchent la formation de dépôts minéraux, biologiques et paraffiniques. Cela élargit le champ d'utilisation des pipelines et permet d'économiser de l'énergie.

Selon vous, quelle est l’efficacité de l’utilisation de composés époxy pour l’isolation interne des tuyaux ? Écrivez dans les commentaires. Partagez l'article sur les réseaux sociaux et enregistrez-le dans les favoris.

Isolation époxy sur la surface intérieure des tuyaux dans la vidéo.