Manomètres pour mesurer la pression du gaz : types, caractéristiques de conception et fonctionnement des compteurs

Il est souvent nécessaire de mesurer la pression créée par un gaz. Par exemple, en bouteilles, dans des gazoducs, dans divers conteneurs et récipients.Pour contrôler et surveiller les indicateurs, des manomètres sont utilisés pour mesurer la pression du gaz. Ces appareils servent dans divers domaines de la vie, de la médecine à l'industrie lourde.

Pour vous assurer que l'achat de l'appareil n'est pas vain et que le manomètre acheté répond aux exigences des processus de production, il convient de vous familiariser avec la classification. Nous vous présenterons les types de manomètres à gaz. Parlons de leurs caractéristiques de conception et de leurs principes de fonctionnement.

Le contenu de l'article :

Classement par type de pression mesurée

Instruments utilisés pour obtenir des données sur les paramètres de pression du gaz dans les réservoirs de gaz, les conduites de transport, etc. les bouteilles de gaz et autres réservoirs, sont classés selon plusieurs critères. Ils diffèrent par leur structure et leur principe de fonctionnement.

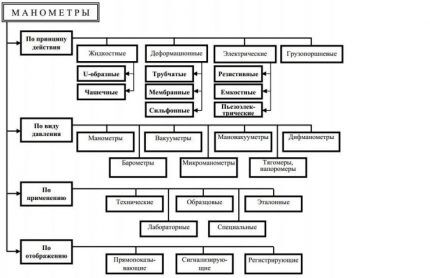

Les appareils utilisés pour mesurer la pression sont divisés en classes selon :

- type de pression mesurée ;

- but;

- principe de fonctionnement;

- classe de précision.

En fonction du type de pression mesurée, les instruments conçus pour déterminer des indicateurs précis sont divisés en manomètres, vacuomètres, jauges de tirage, manomètres, baromètres et autres.

En fonction du degré de protection contre l'influence de l'environnement extérieur, les dispositifs suivants sont réalisés :

- standard;

- protégé de la poussière;

- imperméable;

- protégé des environnements agressifs;

- antidéflagrant.

Un même produit peut combiner plusieurs types de protection.

Un manomètre est un petit appareil utilisé pour mesurer la pression ou la différence de pression. Le principe de fonctionnement de cet instrument dépend de sa structure interne. Au sein d'une classe, ils sont ensuite divisés en groupes en fonction de la classe de précision.

Pour mesurer la pression absolue, mesurée à partir du zéro absolu (vide), des manomètres absolus sont utilisés. La surpression est déterminée à l'aide d'un manomètre de surpression. En général, toutes les variétés de tels appareils sont appelées en un seul mot : « manomètre ».

La plupart des types de manomètres sont conçus pour mesurer les valeurs de surpression. Leur particularité est qu'ils montrent la pression, représentant la différence entre l'absolu et l'atmosphérique.

Les manomètres à vide sont des appareils qui indiquent la valeur de pression d'un gaz raréfié. À l'aide de manomètres et de vacuomètres, la surpression et la pression des gaz raréfiés sont mesurées. Les informations sont affichées sur une seule échelle.

À l'aide de manomètres, les paramètres de surpression sont déterminés avec des valeurs allant jusqu'à 40 kPa. Les tractionmètres permettent au contraire de mesurer la raréfaction jusqu'à – 40 kPa. Les manomètres de poussée mesurent la raréfaction et la surpression dans la plage de – 20 à + 20 kPa.

Des manomètres différentiels peuvent être utilisés pour déterminer la différence de pression en deux points arbitraires à étudier. Un micromanomètre est un manomètre différentiel qui permet de mesurer des différences de pression dans un rayon de 40 kPa.

Classification par principe de fonctionnement

Les manomètres à gaz, selon le mécanisme de lecture des lectures, sont divisés en :

- Déformation;

- Électrique;

- Piston à poids mort ;

- Liquide.

Chaque type a ses propres caractéristiques.

Type de déformation des manomètres

Le principe et la base de fonctionnement des appareils de classe de déformation sont que la pression agit sur l'élément sensible de l'appareil qui est déformé. Le niveau de pression est déterminé par le degré de déformation.

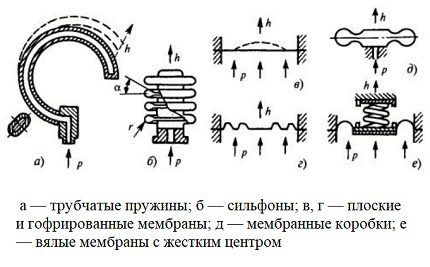

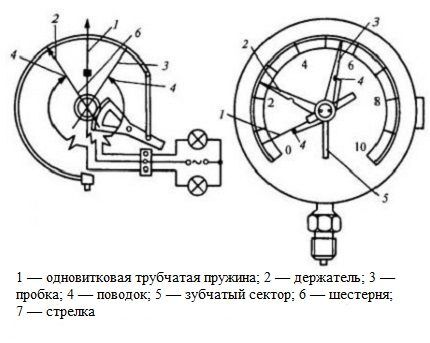

Les éléments de détection des dispositifs à ressorts tubulaires sont des ressorts tubulaires. Ces produits sont des tubes courbés en cercle de section ovale transversale. Le gaz affecte la surface interne du tube. Lors de cette exposition, le tube se déforme et change de forme, se rapprochant de la rondeur.

Une extrémité du tube est scellée et peut être déplacée. Le second est ouvert et fixé avec des supports. Lorsque le tube à ressort est plié, les anneaux sont également affectés, qui déplient ensuite le ressort. L'extrémité scellée du ressort se déplace en fonction de la force de pression. Ce mouvement est transmis à l'échelle de mesure.

Lors de la mesure de pressions jusqu'à 40 bars, des ressorts circulaires sont utilisés.À des pressions plus élevées, des ressorts hélicoïdaux ou spiraux situés dans le même plan sont utilisés. L'erreur de lecture lors de la mesure de la pression à l'aide de cette méthode varie de 1 à 4 %.

Les éléments de détection à diaphragme et à soufflet vous permettent de mesurer efficacement de petites valeurs de surpression et de dépression.

Le soufflet est réalisé selon le principe d'un tuyau à soufflet de plomberie. Il s'agit d'un tube métallique à paroi mince constitué d'anneaux transversaux mobiles. Selon le matériau et les paramètres de fabrication, le soufflet peut être plus ou moins rigide.

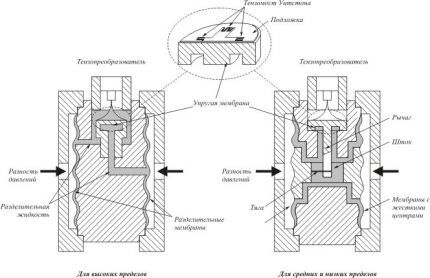

Les éléments sensibles de la membrane sont les plus divers. La classe de précision de ces appareils ne dépasse pas 1,5. De tels appareils disposent d'un système de protection. En cas de surcharge, la membrane repose sur un dispositif de protection spécial.

Les boîtes à membrane sont souvent installées dans des appareils mesurant la pression et le vide. Les manomètres, les jauges de tirage et les manomètres avec boîtiers à membrane sont produits avec des classes de précision 1,5 ; 2,5 et limite de mesure jusqu'à 25 kPa.

Les diaphragmes plats ont un petit déplacement du point de fonctionnement, ils sont donc le plus souvent utilisés pour convertir la pression en force. Ils sont instables, mais bien calculés.

Des membranes ondulées, ainsi que des boîtes similaires, sont utilisées pour améliorer les performances statiques. Les premiers bougent mieux, mais sont difficiles à calculer. Ces derniers sont beaucoup plus souvent utilisés en raison de leur rigidité réduite.

Pour mesurer de petites valeurs de pression, des appareils à membranes flasques sont utilisés.

Les appareils doivent être protégés des températures élevées, car cela affecte négativement l'élasticité et la sensibilité des principaux éléments de travail.

Manomètres indicateurs mécaniques

De nombreuses jauges à ressort à tube sont en fait des dispositifs de conversion directe. Cela signifie que la pression est convertie en déplacement de l'élément sensible et du dispositif mécanique en contact avec lui.

Sous l'influence de la pression, l'extrémité libre du ressort se déplace, l'entraîneur agit sur le secteur d'engrenage et l'engrenage et la flèche indicatrice tournent.

Les manomètres indicateurs à ressort sont fabriqués avec une plage de mesure de 0,1 à 103 MPa et ont différentes classes de précision. Des modèles exemplaires sont produits avec des classes de précision de 0,15 ; 0,25 ; 0,4. Mètres de la catégorie de travail de précision accrue - 1 et 0,6. Ouvriers techniques généraux - avec classes de précision 1,5 ; 2,5 ; 4.

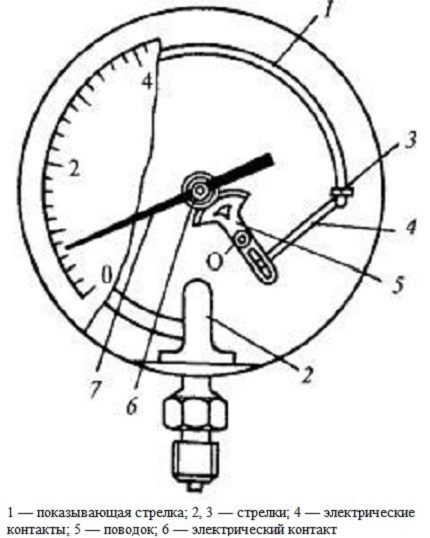

Manomètres à contact électrique

Structurellement, il s'agit d'une modification du manomètre indicateur. L'essence du travail est que lorsque la flèche atteint une valeur de pression seuil, le réseau se ferme.

Le circuit électrique est fermé et l'alarme se déclenche lorsque la flèche indicatrice atteint l'une des flèches avec contacts. La classe de précision de ces manomètres est de 1,5. La plage de mesure correspond aux valeurs standard.

Pour assurer la signalisation ou à des fins de contrôle de position, un pressostat marqué RD est utilisé. Ils mesurent des pressions comprises entre 12 et 1 600 kPa. Le relais est réglé aux limites d'activation supérieure et inférieure en fonction des lectures du dispositif de contrôle et il a un pouvoir de coupure de 10 W.

Modèles d'enregistrement de manomètres

L'industrie produit des manomètres avec un système de lecture d'indicateur intégré, qui enregistre les valeurs sur un graphique à disque afin que la dynamique des indicateurs puisse ensuite être surveillée. Une révolution peut être complétée en 8, 12, 24 heures. Le mouvement se produit grâce à un moteur électrique ou à un mécanisme d'horlogerie.

Le fonctionnement d'un enregistreur manométrique est basé sur la transmission d'un signal par un ressort tubulaire de grand diamètre, qui possède une force de traction. Il transmet le mouvement de l'élément de détection au système d'affichage. Les appareils marqués MTS enregistrent les valeurs de surpression.

De tels appareils nécessitent le contrôle d'un opérateur et ont des classes de précision 1 ; 1,5 ; 2.5.

Les éléments sensibles à soufflet sont utilisés dans les manomètres différentiels à enregistrement automatique, qui peuvent en outre être équipés d'un dispositif d'alarme et d'un transducteur pneumatique. De tels appareils mesurent la pression dans la plage de 6,3 kPa à 0,16 MPa et ont des classes de précision 1 ; 1.5.

Manomètres à poids mort

De tels manomètres sont souvent utilisés comme standard lors de l'étalonnage d'autres instruments de mesure. Leur plage de mesure est très large. Selon la conception de l'appareil, celui-ci peut commencer avec des valeurs de vide importantes et se terminer par une redondance allant jusqu'à 2 500 MPa. La classe de précision atteint des valeurs maximales jusqu'à 0,0015.

Le principe de fonctionnement consiste à maintenir le cylindre dans le piston dans un état spécifique tandis que les poids d'étalonnage sont appliqués d'un côté et la pression mesurée de l'autre. En fonction du poids des charges, la quantité de pression créée est jugée.

Le principal élément de travail de l'appareil est la colonne de mesure. En fonction de la qualité de sa production, de la précision et de la pureté des composés, l'ampleur de l'erreur change également.

Fonctionnellement, un manomètre à poids mort se compose d'un dispositif de création de pression, d'un système de mesure et de poids. L'appareil est équipé d'un mécanisme rotatif pour augmenter et diminuer la pression, ainsi que d'une soupape de surpression.

Les manomètres à piston non scellé sont largement utilisés. Ils ont un espace entre le piston et le cylindre. Le récipient sous le piston est rempli d'huile qui est versée sous pression dans l'espace et lubrifie les surfaces de frottement.

Compteur de gaz électrique

De tels manomètres sont utilisés pour convertir la pression directe ou indirecte du gaz en un paramètre électrique. Les manomètres les plus courants de ce type sont : les jauges de contrainte, les dispositifs à capacité et à résistance. La pression est mesurée dans la plage de 100 Pa à 1 000 MPa. Les appareils sont fabriqués avec des classes de précision de 0,1 à 2,5.

Le fonctionnement des manomètres fonctionnant sur la base de l'effet tensorrésistif consiste à modifier la valeur de résistance du conducteur en raison de la déformation. Mesurer la pression dans la plage de 60 à 108 Pa avec une erreur minimale.

Le montage à bride du capteur et la conception spéciale de l'appareil permettent de lire les données de pression dans des environnements particulièrement agressifs avec des températures allant jusqu'à 300 °C. Utilisé pour mesurer la pression dans les systèmes avec des processus rapides.

L'élément sensible d'un tel dispositif est un fil de manganine dont la résistance se mesure facilement par un pont équilibré.

Le fonctionnement des manomètres capacitifs repose sur l’effet de la pression sur une membrane, qui est une électrode mobile. Lorsque la membrane bouge, une modification de la capacité du transducteur s’ensuit. Caractérisé par des erreurs de température importantes.

Dans les manomètres capacitifs, la déflexion de la membrane est déterminée par un circuit électrique. De tels dispositifs sont utilisés dans des systèmes avec des changements de pression rapides.

Instruments de mesure de liquides

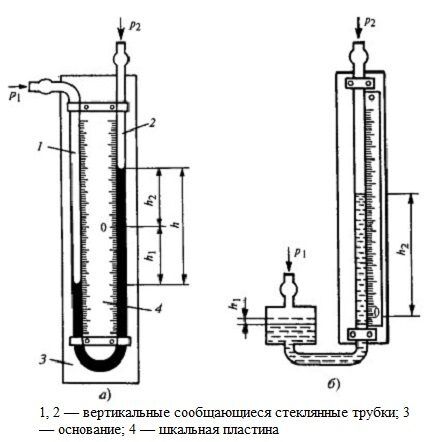

La pression est déterminée par ces appareils en équilibrant la pression détectée avec la pression formée par la colonne de liquide. De cette façon, vous pouvez mesurer une petite surpression, la pression atmosphérique, le niveau de vide, la différence de pression.

Ce groupe est représenté par les manomètres en forme de U, constitués de vases communicants, et la pression est déterminée par les niveaux de liquide ; micromanomètres à compensation; les manomètres à coupelle, qui utilisent un réservoir au lieu d'un deuxième tube ; manomètres différentiels à flotteur, à cloche et à anneau.

Dans les instruments de mesure de liquides, le fluide de travail est un analogue de l'élément sensible.

Les manomètres différentiels sont généralement équipés d'alarmes, de débitmètres, de régulateurs et d'appareils d'enregistrement. Plage de mesure de 10 à 105 Pennsylvanie. En fonction des liquides remplissant l'appareil, la limite de mesure change.

Division par objectif fonctionnel

Selon leur destination, on distingue les types de manomètres suivants utilisés pour mesurer la pression du gaz :

- technique générale;

- référence;

- spécial.

Examinons les caractéristiques de chaque type.

Manomètres à usage technique général

Ce type de manomètres est produit dans le but de mesurer les valeurs de vide et de surpression à des fins techniques générales. Diverses modifications des appareils leur permettent d'être utilisés dans une grande variété d'environnements. Ils sont utilisés pour mesurer la pression en production directement pendant les processus technologiques.

De tels manomètres peuvent mesurer la pression de milieux gazeux non agressifs envers les alliages de cuivre à des températures de fonctionnement allant jusqu'à 150 °C.Habituellement, le corps du produit est en acier et les pièces du mécanisme sont en alliage de laiton.

Les manomètres techniques générales pour gaz basse ou haute pression sont fabriqués pour résister aux vibrations avec une fréquence comprise entre 10 et 55 Hz, ainsi qu'une amplitude de déplacement d'un maximum de 0,15 millimètres. Ils ont plusieurs classes de précision de 1 à 2,5.

Les manomètres à gaz à usage technique général avec une carte électronique sur laquelle les données de mesure sont affichées gagnent en popularité. Ils sont souvent équipés de convertisseurs qui automatisent les processus technologiques. Les valeurs de pression sont affichées sur un cadran électronique.

Groupe de manomètres spéciaux

De tels appareils sont fabriqués pour un type spécifique de gaz et l'environnement qu'il crée. Pour les systèmes à pression accrue, les manomètres sont conçus pour les gaz à haute pression. Certains gaz sont agressifs envers certains alliages, il est donc nécessaire d'utiliser des matériaux résistants lorsque l'on travaille avec eux.

Les manomètres spéciaux sont peints de différentes couleurs selon le type de gaz.

Les manomètres au propane sont peints en rouge, ont un corps en acier et présentent les caractéristiques des manomètres techniques générales. La pression de fonctionnement de tels appareils est de 0 à 0,6 MPa. Il s’agit de la pression standard du propane. Le fonctionnement est possible dans la plage de température de – 50 à + 60 °C. Température ambiante de travail jusqu'à + 150 °C. Souvent inclus avec les réducteurs de ballons.

Les manomètres d'ammoniac dans les cylindres et autres conteneurs sont de couleur jaune.Les unités à compression à plusieurs étages sont équipées d'une échelle de température. Les composants du manomètre sont constitués de matériaux résistants aux vapeurs d'ammoniac.

Le manomètre d'acétylène est peint en blanc. Fabriqué comme manomètre pour les systèmes de sécurité à partir de matériaux sans graisse. Utilisé pour mesurer la surpression dans divers systèmes de distribution et de génération d'acétylène. Le corps est en acier, les composants internes sont en alliage de laiton. La plage de température admissible est de – 40 à + 70 °C.

Le manomètre à hydrogène devient vert foncé. Le manomètre pour les autres gaz inflammables est peint en rouge. L'appareil de mesure des mélanges ininflammables est peint en noir. Le manomètre d'oxygène est peint en bleu.

Appareils de référence pour la mesure de pression

Ce type de manomètre est conçu pour tester, calibrer et ajuster d'autres instruments afin de garantir la précision de mesure la plus élevée possible. De tels appareils se distinguent par une classe de précision plus élevée que les appareils techniques généraux. Les normes de travail sont divisées en trois catégories.

Les manomètres de contrôle, utilisés pour surveiller la fiabilité des lectures des instruments de mesure sur le site d'installation, sont également appelés manomètres de haute précision. La plage de mesure de fonctionnement s'étend de 0-0,6 à 0-1600 bar pour les fluides gazeux.

Manomètres pour appareils conventionnels et bouteilles de gaz composites doit subir une procédure de vérification au moins une fois par an, sauf si d'autres délais sont indiqués dans les documents de l'appareil. La vérification est effectuée par des organismes métrologiques accrédités qui ont le statut de personnes morales.Après vérification, un certificat est délivré et un cachet est apposé.

Les mécanismes de transmission des manomètres de référence sont usinés à une fréquence d'engrenage plus élevée. Ils se caractérisent par une friction minimale dans le mécanisme du pointeur, ainsi que par une sensibilité élevée des éléments internes.

Les manomètres standard avec une classe de précision de 0,4 ont une échelle de 250 unités, avec une classe de précision de 0,15 ou 0,25, ils ont une échelle de 400 unités avec une valeur de division de 1 unité. Le fonctionnement de l'appareil est possible à différentes températures en fonction du matériau de remplissage du boîtier. La température de fonctionnement idéale est de 20 °C.

Vous familiarisera avec les spécificités du remplissage des bouteilles de gaz prochain article. Tous les propriétaires de propriétés de campagne non raccordées à un approvisionnement en gaz centralisé devraient le lire.

Conclusions et vidéo utile sur le sujet

Principe de fonctionnement d'un manomètre à ressort :

Caractéristiques et champ d'application du manomètre :

Des manomètres sont produits pour résoudre divers problèmes. Les plus populaires sont les types techniques généraux utilisés dans les petites industries et par diverses entreprises lorsqu'ils travaillent avec des équipements et des systèmes à gaz. Les manomètres à contact électrique sont des appareils qui signalent lorsqu'une valeur critique est atteinte.

Pour vérifier et régler les manomètres, des manomètres standard sont utilisés. Des manomètres spéciaux sont produits pour mesurer la pression d'un milieu gazeux spécifique.Parmi eux, les manomètres de propane sont très populaires, qui sont souvent installés avec un réducteur sur les bouteilles de gaz.

Vous souhaitez partager des informations utiles sur le sujet de l'article, poser une question ou publier une photo ? Veuillez laisser vos commentaires dans le formulaire ci-dessous. Partagez des informations utiles et des recommandations qui peuvent être utiles aux visiteurs du site.