Quelles méthodes sont utilisées lors des tests non destructifs - les tâches principales

Les pipelines sont des autoroutes constituées d'un grand nombre de tuyaux reliés entre eux par soudage. Cette dernière peut être mal réalisée, ce qui entraînera des conséquences irréparables - rupture de la soudure. Par conséquent, avant la mise en service du pipeline, des tests non destructifs sont effectués.

Le contenu de l'article :

Quelle est l’importance du contrôle qualité ?

Les structures principales de canalisations sont soumises à des charges importantes, tant de l'intérieur que de l'extérieur. C’est pourquoi une attention particulière est portée au contrôle qualité des soudures.

Processus de soudage associé à des températures élevées qui font fondre le métal des tuyaux. C'est à cette époque que leur structure change. Si vous ne suivez pas la technique du processus de soudage, après refroidissement, des défauts se formeront à l'intérieur du joint. Le métal soudé devient inhomogène.

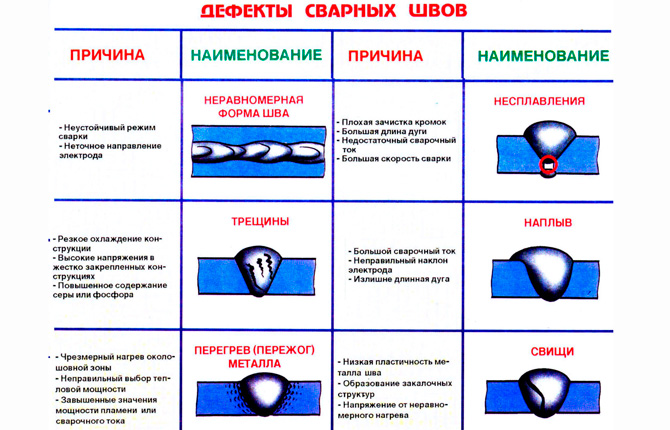

Types de défauts :

- Externe. Clairement visible sur la surface de la couture. Cette catégorie comprend également les défauts situés à l'intérieur du métal à une profondeur ne dépassant pas 2 mm.

- Internes, elles sont aussi profondes. Situé à plus de 2 mm de profondeur.

Les défauts dans les joints de pipelines ont des formes et des emplacements différents. Parmi eux, il y a des défauts avec des noms standards et des noms spécifiques :

- Des fissures. Un défaut plusieurs fois plus long que large. C'est le moment le plus dangereux de la soudure, qui conduit souvent à sa rupture. Les fissures se répartissent en deux catégories. Ils peuvent être situés aussi bien à l'intérieur de la couture qu'à l'extérieur.Des fissures traversantes sont souvent rencontrées. Ce sont les plus dangereux.

- Les pores sont aussi des coquilles. Défauts de forme sphérique (la forme peut être différente, mais toujours creuse), formés en raison des gaz libérés lors du processus de soudage du métal. Appartenez au groupe intérieur.

- Cratères. Ce sont pratiquement des pores qui se sont formés à la surface de la soudure du pipeline (petites dépressions). La raison de leur apparition est une rupture de l'arc de soudage. Le danger des cratères est que là où ils apparaissent, l'épaisseur de la soudure diminue. Et cela affecte la résistance de l’articulation.

- Contre-dépouilles. Formé à la limite entre les extrémités des tuyaux et la soudure. De ce fait, la zone de contact entre les deux métaux est réduite. Dans de telles zones, les contraintes internes augmentent, en particulier lorsque la charge sur le pipeline augmente.

- Surtensions. Il s'agit d'une couche de métal appliquée sur la surface de la soudure. Il s'avère que les couches supérieure et inférieure ne sont pratiquement reliées par rien. La section de connexion n'est pas la même que celle requise par GOST.

- Manque de pénétration. Type interne de défauts. Il se caractérise par le fait qu'à l'intérieur du raccordement du pipeline se trouve du métal qui n'a pas les caractéristiques requises. Il a été créé sous l'influence d'une température inférieure à celle requise par GOST. Par conséquent, en raison des charges dans une telle zone, la contrainte du métal augmente rapidement, ce qui entraîne une déformation suivie d'une rupture.

- Le métal fondu est poreux. Il s'agit toujours des mêmes pores ou cavités, seulement de petite taille et répartis uniformément dans tout le volume du joint soudé (dans son ensemble ou par sections).

- Particules étrangères à l’intérieur du métal fondu. La raison en est le mauvais travail du soudeur. Avant de commencer les travaux de soudage, toutes les surfaces à assembler sont soigneusement nettoyées. Généralement, des brosses métalliques et des dégraissants sont utilisés à cet effet.Si la préparation n’est pas effectuée, des débris pénètrent dans la soudure, réduisant ainsi sa résistance.

- Burnout. C'est à ce moment-là que la technologie de soudage est interrompue et que l'arc de l'électrode traverse le métal du joint. Pour la même raison, un affaissement se forme de l’autre côté.

Pour s'assurer que tous ces problèmes n'affectent pas le fonctionnement du pipeline, un contrôle est effectué. Aujourd’hui, différentes méthodes sont utilisées, mais elles entrent toutes dans la catégorie non destructive. Il existe également des techniques destructrices, mais elles sont utilisées pour la recherche en laboratoire. Non destructif dans tous les autres cas.

Ils sont pratiques car :

- il n'est pas nécessaire de découper l'objet étudié et de l'emmener au laboratoire ;

- tous les processus sont effectués sur le site de soudage ;

- Pour effectuer le contrôle, un équipement compact et léger est nécessaire.

Il existe des exigences strictes en matière de contrôles non destructifs des pipelines. Le diagnostic est réalisé par un spécialiste qualifié. Dans le même temps, les règles et règlements de contrôle sont strictement respectés.

Quelles méthodes sont utilisées lors des contrôles non destructifs ?

Il existe plusieurs types de contrôles non destructifs des pipelines, qui font appel à différents matériaux, instruments et technologies.

Basique:

- Contrôle visuel et mesurant.

- Détection de défauts radiographiques.

- Utilisation des ultrasons.

- Détection des défauts magnétiques.

- Méthode capillaire.

Mesure visuelle

Ce type d'inspection des canalisations repose sur l'inspection des raccords de canalisations, à la fois visuellement et à l'aide d'instruments de mesure. Cette technique ne détecte donc que les défauts externes.

Cette méthode non destructive est imprécise, bien que simple à mettre en œuvre. Ce type de contrôle est obligatoire. Elle est réalisée avant de passer à une autre méthode non destructive.Après tout, après avoir découvert un défaut en surface, vous n’avez pas besoin de passer à une autre étape, plus coûteuse à réaliser. Un tel joint peut être immédiatement rejeté.

Quant à la facilité de mise en œuvre, un simple appareil de mesure est généralement utilisé pour cela, par exemple un pied à coulisse ou une règle. Avant les mesures, la zone présentant le défaut est nettoyée avec de l'alcool, un acide ou un autre solvant.

Si, par exemple, la fissure est petite, utilisez une loupe pour vous aider. Une condition préalable à la réalisation de ce type de contrôle non destructif est de déterminer la forme du défaut et sa taille.

Détection de défauts radiographiques

L'une des méthodes les plus précises de contrôle non destructif d'un pipeline, qui vous permet d'identifier même des défauts mineurs dans la soudure. Dans le même temps, leur emplacement exact est déterminé.

La technique est basée sur les radiographies conventionnelles. Une petite installation est utilisée pour numériser les connexions métalliques des éléments de pipeline et les afficher sur un film radiographique.

Contrôles non destructifs par ultrasons

La technologie est basée sur les changements acoustiques à l’intérieur du métal. S'il est homogène, alors le son passera sans changer ses caractéristiques et sa direction. Lorsqu'un défaut est rencontré en cours de route, des changements apparaîtront et seront reflétés sur le récepteur. Le principal paramètre de changement est la vitesse du son.

L'essence de la technique non destructive :

- des ultrasons, qui ont une fréquence de vibration ultra-élevée, sont émis par l'amplificateur ;

- il traverse la soudure ;

- s'il entre en collision, par exemple, avec une fissure ou un obus, il sera alors réfléchi depuis leur surface intérieure (cavité), changera de direction et reviendra au récepteur.

Plus l'angle de réfraction est grand, plus la fissure ou autre défaut est important.

Contrôles magnétiques non destructifs

Il existe un terme tel que perméabilité magnétique. C’est le moment où les ondes magnétiques traversent le métal pendant un certain temps. Si cet indicateur diminue, alors à l'intérieur du matériau, un obstacle a été rencontré sur le chemin des vagues, qu'elles ont commencé à contourner. Leur vitesse a donc diminué et leur temps de trajet a augmenté.

Pour réaliser ces contrôles non destructifs des joints soudés des canalisations, un équipement spécial est utilisé. Avec son aide, les ondes électromagnétiques traversent le métal. La poudre est d'abord versée sur la surface ou une suspension contenant du fer à l'intérieur est versée. Le minéral s'accumule autour de la zone défectueuse.

Il existe une autre option appelée magnétographie. Ici, au lieu de poudre ou de suspension, un film magnétique est utilisé. Toutes les imperfections du métal y sont affichées. Après les procédures de contrôle, le film est placé dans un détecteur de défauts, d'où les informations sont lues. Cela peut être sonore ou sous forme d’images.

Ressuage non destructif

Cette technologie permet de détecter les défauts de soudure dans un système de canalisations à l'aide de liquides spéciaux appelés pénétrants. Leur propriété principale est de pénétrer dans les matériaux même s'ils présentent des modifications capillaires.

Ces liquides comprennent :

- kérosène;

- essence de térébenthine;

- benzène;

- huile de transformateur, etc.

Si le pénétrant a traversé le métal du joint de tuyau, cela signifie qu'il y a un défaut. Si ça ne passe pas, alors tout va bien.

Processus de contrôle non destructif :

- de la craie ou du kaolin sous forme liquide est appliqué sur le joint soudé du pipeline ;

- après séchage de la couche appliquée, la partie sèche est retirée ;

- Le kérosène est appliqué sur la couche restante ;

- après une demi-heure, vous devez vérifier l’envers du joint ;

- si des fuites de kérosène y sont détectées, alors le joint est défectueux, sinon la connexion est fiable.

Aujourd'hui, des substances sont ajoutées aux pénétrants qui aident à identifier plus clairement les imperfections métalliques. Deux principalement :

- pigment rouge;

- substance luminescente.

Le premier est utilisé lorsque le contrôle est effectué de jour avec un éclairage naturel de la zone. La deuxième nuit, pour laquelle des lampes ultraviolettes sont utilisées.

Essais non destructifs d'un pipeline non soumis à Charges lourdes, peut être réalisé de manière plus simple : hydraulique ou pneumatique. Pour ce faire, de l'eau ou de l'air sont respectivement forcés dans le pipeline sous pression.

Dans le premier cas, un contrôle non destructif est réalisé en identifiant les fuites du côté opposé du raccordement, c'est-à-dire de l'extérieur des canalisations. Dans le second cas, de la mousse est également utilisée, qui est appliquée sur la soudure. S'il commence à bouillonner, il y a un défaut.

Les méthodes d’inspection non destructives des pipelines ont facilité la vérification de l’intégrité et de la qualité des raccordements de canalisations. L'utilisation de la détection des défauts, notamment par rayons X et ultrasons, a rapproché la probabilité de détection des défauts de soudage de près de 100 %. De plus, un tel contrôle permet de savoir où se situe le défaut, combien il y en a, quelle taille et quelle forme.

Qu'en pensez-vous, est-il nécessaire d'utiliser des méthodes plus complexes de contrôle non destructif des canalisations ou peut-on s'en sortir en alimentant le système en eau/air ? Écrivez dans les commentaires. Partagez l'article sur les réseaux sociaux et enregistrez-le dans vos favoris.

Vous en apprendrez également davantage sur la façon dont les soudures sont inspectées dans la vidéo.

Sources:

- https://iseptick.ru/truby-i-fitingi/nerazrushayushhij-kontrol-truboprovodov-i-svarnyx-soedinenij-metody-kontrolya.html

- https://elsvarkin.ru/texnologiya/kontrol/soedinenij-truboprovoda

- https://spark-welding.ru/montazh-i-remont/metody-nerazrushayushchego-kontrolya-truboprovodov.html