Comment se déroule la pose de canalisations sans tranchée : caractéristiques de la méthode + exemple de travail

Lors de la construction de nouveaux pipelines, ainsi que lors de la réparation ou du remplacement d'anciennes lignes de communication, la pose de tuyaux sans tranchée est activement utilisée.

Une variété de méthodes permet de choisir la méthode optimale, en fonction de la complexité du site ou de la densité du bâtiment.

Dans ce document, nous parlerons en détail des méthodes de pose de pipelines sans tranchée et de leurs caractéristiques distinctives.

Le contenu de l'article :

Avantages et fonctionnalités du BPT

Les avantages évidents du creusement de tranchées par rapport à l’excavation sont les suivants :

- réduction du temps de travail;

- minimiser les coûts de restauration des équipements ;

- maintenir le fonctionnement des infrastructures comme d'habitude ;

- réduire l’impact sur les zones écologiquement sensibles.

Le choix de la méthode de pose de canalisations sans tranchée dépend du diamètre du puits requis, des caractéristiques du paysage et du sol, du matériau des canalisations à poser et de la présence ou de l'absence de communications existantes.

Il existe de nombreuses options de mise en œuvre, mais parmi elles quatre méthodes principales peuvent être distinguées : la réhabilitation, le poinçonnage et le ponction du sol, le forage directionnel horizontal.

Reconstruction et remplacement du pipeline par la méthode de l'assainissement

La méthode de réhabilitation est utilisée dans les cas où le processus d'audit a révélé la nécessité d'un remplacement complet ou partiel du pipeline existant.

Grâce à l'assainissement, les problèmes suivants sont efficacement résolus :

- colmatage de sections de pipeline et formation de fissures ;

- destruction des branches locales de communication par les racines des arbres ;

- risque de rupture de canalisation due à la corrosion.

En fonction de l'état des communications et des tâches assignées, ils ont recours à la technologie du regarnissage ou de la rénovation.

Technologie de regarnissage ou « pipe in pipe »

Le regarnissage est une option de réhabilitation utilisée pour les canalisations dans lesquelles une réduction insignifiante du diamètre est possible. Si la durée de vie réelle des tuyaux métalliques est épuisée et que l'on craint qu'ils continuent à fonctionner jusqu'à la prochaine percée, ils sont d'abord nettoyés des dépôts de calcium, de rouille et de sable.

Une doublure en polyéthylène est préparée sous la forme d'un manchon, qui est d'abord rempli de l'intérieur d'une composition polymère uniformément répartie sur toute la longueur. Ce bas en polymère est redressé à l'intérieur du tuyau sous pression d'eau ou d'air, tout en le retournant simultanément pour que la composition précédemment appliquée soit adjacente aux parois du pipeline.

Une fois que le tuyau a rempli tout le segment du pipeline usé, un processus de polymérisation est effectué sous l'influence de la température. En conséquence, la force des communications et leur débit augmentent.

Une autre technologie de regarnissage consiste à poser de nouveaux tuyaux en polypropylène de l'intérieur des anciens existants. De cette manière, les canalisations en acier, en céramique, en amiante-ciment, en fonte, en béton et en béton armé d'un diamètre de 200 à 315 mm sont remplacées.

Il faut tenir compte du fait que dans des endroits Raccords de tuyaux en PVC un joint d'environ 15 mm est formé et à partir de celui-ci, il est nécessaire de mesurer l'écart entre le diamètre intérieur de l'ancien tuyau et la surface extérieure du nouveau tuyau.

En raison de la faible résistance hydraulique des tuyaux en plastique, le débit ne se détériore pas même avec une diminution du diamètre.

Modernisation des canalisations grâce à la technologie de rénovation

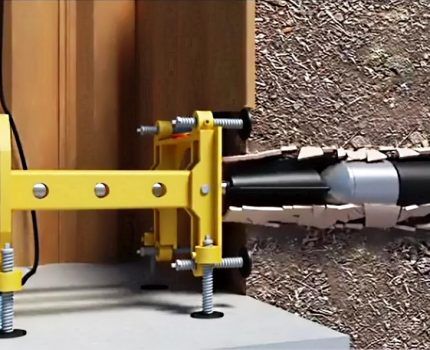

Une autre option de réhabilitation est la rénovation. Il diffère du regarnissage par une attitude beaucoup moins douce envers les communications existantes, qui sont détruites et compactées dans le sol, créant ainsi une coque de protection pour un nouveau pipeline, qui a souvent un diamètre plus grand.

Pour une telle pose de tuyaux sans tranchée, un équipement spécialisé est nécessaire - une machine à percussion pneumatique avec un cône expanseur équipé de nervures de coupe est utilisée. La vidéo sous l'article montre clairement comment le cône s'adapte à un tuyau en acier de 6 mm.

Le mécanisme de travail est fixé au câble de traction, après quoi sont progressivement fixés des modules constitués de tuyaux en PVC dont la longueur peut varier de 600 à 1000 mm, selon la largeur du puits. Le tuyau pneumatique est connecté au compresseur, après quoi, avec un câble de sécurité, il passe à travers les modules attachés.

L'entrée du pipeline à remplacer est élargie et une machine à percussion pneumatique y est insérée.En parcourant les communications, elle les brise, tout en tirant le matériel de pose derrière elle.

Méthodes de poinçonnage du sol

Le poinçonnage du sol est également effectué dans un nombre important de variantes. Il s'agit de la technologie du microtunnelage, de l'utilisation de poinçons pneumatiques, du forage à la tarière directionnel, du percement contrôlé et incontrôlé.

Chacune de ces méthodes d'installation sans tranchée est demandée et pertinente en fonction de l'emplacement des communications.

Cas de tuyau ou méthode de ponction non guidée

Avec cette méthode, le tube de tubage est enfoncé dans le sol et en même temps il est retiré. Le plus souvent, des tarières sont utilisées pour l'échantillonnage ; moins souvent, l'air comprimé et le lavage à l'eau sont utilisés.

Le piquage incontrôlé est utilisé dans tout type de sol, même si des difficultés peuvent survenir dans le cas de sols non cohérents et en présence de grosses pierres, lorsque le tubage est comprimé par le sol ou que sa progression est bloquée.

Au stade de la préparation des travaux, le tube de tubage est placé dans la fosse clairement le long de l'axe de perforation. En raison d'éventuels obstacles, la trajectoire de mouvement peut être ajustée à l'aide de deux tuyaux, dont l'un est sélectionné avec un diamètre plus grand que celui requis, et une chaîne de tuyaux du diamètre requis est posée à l'intérieur.

Le tuyau extérieur sert en quelque sorte de boîtier et protège le pipeline de travail, ce qui est important dans les cas où l'installation est effectuée sous des voies ferrées ou de tramway, ainsi que sous des autoroutes à lourdes charges.

La différence de diamètre est généralement de 150 à 250 mm et la distance entre les tuyaux est soumise au remblayage - remplissage avec du mortier ciment-sable.Cela réduit la pression du sol sur le tuyau de travail, réduit la charge due au transport et offre également une protection contre l'influence d'autres communications situées à proximité.

La longueur des segments de tubes de tubage varie de 3 à 12 mètres ; Pendant le processus de pose, ils sont soudés séquentiellement.

Différences entre les crevaisons contrôlées

Cette méthode se distingue de la perforation incontrôlée par l'utilisation supplémentaire de fouets - des plaques d'acier fixées à l'avant du boîtier. Ils sont relevés à l'aide de vérins hydrauliques, corrigeant ainsi la direction de la crevaison.

Dans les deux cas, une solution de bentonite est utilisée pour réduire les frottements, qui est pompée après la pose du pipeline et peut être réutilisée après filtration.

Vous pouvez en savoir plus sur la technologie de pose de tuyaux en utilisant la méthode de perforation dans ce materiel.

Utilisation de poinçonneurs pneumatiques dans des sols denses

L'utilisation de poinçons pneumatiques pour percer le sol est la méthode la plus peu coûteuse, la plus rapide et la plus efficace, en raison de la précision relativement élevée de l'excavation sans tranchée.

Cette méthode ne nécessite pas la fabrication de butées supplémentaires pour les vérins hydrauliques, elle utilise des équipements petits et faciles à transporter et impose des exigences minimales pour la préparation du chantier.

Grâce à l'air comprimé, une énergie d'impact suffisante est développée, sous l'influence de laquelle un tube d'acier ouvert jusqu'à 80 mètres de long est enfoncé dans des sols à haute résistance.La vitesse moyenne de pose est de 15 mètres par heure. Après l'installation, les tuyaux sont nettoyés de la terre avec de l'eau et de l'air comprimé. Les tuyaux de grand diamètre sont nettoyés manuellement.

Avantages de la technologie du microtunnelage

Le processus de microtunnelage est entièrement automatisé. Le boîtier et les tuyaux de travail sont fabriqués non seulement en acier, mais également en céramique, fibre de verre, fonte et béton armé. La distance moyenne parcourue sans réinstallation de la station de levage est de 100 à 250 mètres.

La plage de distance varie en fonction du type de sol, de la puissance du cadre de poinçonnage dont est équipé le complexe de microtunnels, ainsi que du matériau des tuyaux utilisés - en fonction de la force de compression que le tuyau peut supporter.

Utilisation d'unités de forage à tarière directionnelle

L'utilisation d'installations à vis sans fin est une alternative bon marché au microtunnelage. De telles installations permettent de poser des tubes de tubage avec une grande précision et dans le respect de la pente de conception, ce qui est important pour les communications gravitaires.

Les sables mouvants et les grandes inclusions de sols solides peuvent limiter l'utilisation. La distance parcourue ne dépasse généralement pas 80 mètres.

L'utilisation de tarières à arbre creux permet de réaliser des forages sans aménager de fosse de réception.

Méthode de forage directionnel horizontal

Il s’agit peut-être de la méthode la plus coûteuse de toutes celles qui existent pour la pose de canalisations sans tranchée, mais aussi de la plus haute technologie.

Le HDD est utilisé non seulement lorsqu'il est nécessaire de forer sur de longues distances et de poser des tuyaux de grand diamètre, mais également dans les cas où il est nécessaire de poser une petite section de pipeline de petit diamètre à proximité immédiate d'une propriété privée ou d'objets de valeur culturelle.

Le processus utilise un fluide de forage, qui réduit la friction lors du tirage d'un train de tuyaux, maintient le sol développé dans un état en suspension pour empêcher la compression du matériau posé, refroidit et lubrifie l'équipement et transporte le sol développé vers la surface.

Le fluide de forage est préparé en diluant la bentonite avec de l'eau - un minéral naturel avec un complexe d'additifs spéciaux. La suspension résultante empêche l'effondrement des canaux et élimine le besoin de pompage partiel ou complet des eaux souterraines, car elle est capable de remplir ses fonctions même dans des sols perméables.

Le forage directionnel horizontal dans des sols saturés d'eau nécessite un contrôle précis de la pression et du débit du fluide de forage, ainsi que l'utilisation d'additifs spéciaux dans sa préparation.

L'eau pour préparer la solution étant prélevée dans des plans d'eau situés à proximité immédiate, il est nécessaire de prendre en compte la présence de sels minéraux et le pH des eaux souterraines, car ces paramètres peuvent affecter la stabilité de la suspension. Cette approche évite une érosion incontrôlée.

La réalisation des travaux sur disque dur peut être divisée en plusieurs étapes :

- planification de trajectoires de forage ;

- préparation du chantier;

- réalisation d'un puits pilote ;

- étape d'expansion du puits ;

- traction inversée ;

- restauration du territoire.

Considérons chaque point du plan.

Étape de planification et calcul de la trajectoire du puits

Avant de commencer le forage, il est nécessaire de calculer et de planifier la trajectoire du puits.

Tenez compte non seulement de la longueur et de la profondeur du chemin, mais également des obstacles possibles, tels que :

- compactage, porosité et caractère collant du sol ;

- teneur en humidité et niveau des eaux souterraines ;

- la présence de grosses pierres et rochers ;

- structures souterraines adjacentes à la zone de forage.

Les risques possibles sont identifiés et des notifications sont envoyées aux services d'urgence et à la police de la circulation.

Un dessin de la trajectoire de forage est établi ou un marquage est réalisé directement à la surface du territoire. Une approche technique sérieuse prend en compte les angles d'entrée et de sortie du foret, ainsi que les rayons de courbure minimaux admissibles du train de tiges.

La plus grande charge sur l'installation se produit lors de l'expansion simultanée du puits pilote et de la pose du pipeline, c'est pourquoi les calculs sont effectués en fonction de la puissance de l'équipement.

Organisation d'un chantier de forage directionnel horizontal

Le complexe HDD est livré sur chantier, déchargé et exposé sur le chantier. Il est nécessaire de vérifier l'angle d'inclinaison du cadre de forage et d'ancrer l'installation.

Sans une telle fixation, la perceuse elle-même, son entraînement et le cadre de la perceuse s'usent plus rapidement, il ne faut donc pas négliger la fixation. Ensuite, vous devez tester le fonctionnement du mélangeur pour la suspension et les moteurs d'installation et vous assurer que le raccordement des tuyaux du système hydraulique est stable.

Exécution d'un puits pilote

Le forage pilote consiste à parcourir toute la longueur de la trajectoire du puits avec un petit diamètre suffisant pour tirer un train de tiges.Le premier segment est chargé dans la tige de guidage, la connexion filetée est généreusement lubrifiée et reliée à la tête de forage - un dispositif composé d'un émetteur de système de localisation, de la lame de forage elle-même et d'un filtre d'alimentation en suspension.

Ensuite, la solution de bentonite est fournie et la pression est ajustée pour garantir que la suspension passe à travers les tuyaux jusqu'à la tige de forage, entre dans le baril, le filtre et les buses de la tête de forage, puis sort avec la pression requise.

L'opérateur de l'installation réalise un trou d'entrée perpendiculaire à la surface du sol par rapport à l'axe longitudinal de la tête de forage, après quoi il fore en augmentant successivement le train de tiges.

L'opérateur du système de localisation marque les positions, les profondeurs et les angles de forage, vérifie la trajectoire prévue et trace la trajectoire réelle si une réorientation est nécessaire. Une fois que la tête de forage apparaît au point de sortie, le forage pilote est terminé.

Étapes d'expansion du puits et de construction du tunnel

Au cours du forage pilote, un puits d'une largeur de 75 à 100 mm est formé, ce qui est suffisant pour la pose de communications de petit diamètre. Si le diamètre du puits est plus étroit que nécessaire, un alésoir à rebord est tiré dans la direction opposée.

Souvent, cette étape est combinée avec la pose de communications, puis un émerillon est installé derrière l'expandeur rotatif afin que le matériau posé ne se torde pas.

Dans certains cas, compte tenu des forces nécessaires au serrage, le puits est agrandi séparément afin que la taille du tunnel assure la pose du matériau du diamètre requis.

Le tirage inverse est également effectué avec l'apport de fluide de forage pour réduire le frottement du matériau contre les parois du puits. Au fur et à mesure que le fil est tendu sur la longueur de la tige, l'opérateur du HDD coupe l'alimentation en suspension, arrête la rotation et déconnecte la tige, après quoi il reprend le fonctionnement de l'installation.

La procédure est répétée jusqu'à ce que l'expandeur apparaisse de l'entrée du puits.

Achèvement des travaux et restauration de l'aménagement paysager

Une fois l'installation du pipeline sans tranchée terminée, le moteur d'installation est éteint, la ligne de communication posée est déconnectée et les connecteurs, le pivot et le filtre sont retirés.

Tous les appareils sont nettoyés de la terre et traités avec un lubrifiant imperméable. Le reste de la suspension est pompé, la fosse est comblée et, si possible, le paysage naturel ou proche du naturel est restauré.

Conclusions et vidéo utile sur le sujet

Forer un puits avec des moyens improvisés sur un terrain privé :

Vidéo sur l'utilisation de la méthode de regarnissage :

Le principe de la rénovation est la destruction d'une canalisation en acier :

Instructions pas à pas pour utiliser une installation de disque dur compact :

L'utilisation d'une méthode de communication sans tranchée implique l'utilisation d'équipements spéciaux et de certains appareils. Cependant, sur de courtes distances, vous pouvez forer un puits d'un diamètre de 50 à 100 mm, en disposant d'appareils électriques ordinaires. L'essentiel est de faire les calculs correctement.

Avez-vous des questions, avez-vous trouvé des lacunes dans notre matériel ou pouvez-vous le compléter avec des informations précieuses ? Veuillez laisser vos commentaires dans le bloc sous l'article.